Page 41 - 无损检测2025年第二期

P. 41

成志飞,等:

基于传统图像处理的焊缝射线图像缺陷识别方法

3 气孔缺陷检测 3.4 双边滤波

对比度拉伸操作可能会放大图像中的噪声,而双

3.1 气孔缺陷特征

边滤波可以有效地抑制这些噪声。双边滤波在对每

气孔缺陷对焊缝的性能会产生影响,导致焊缝

个像素进行滤波时,不仅考虑到了像素间的空间位置

的有效工作面积减小 。在射线图像中,气孔缺陷一 关系,还考虑了像素值之间的相似性,具体来说,双

[12]

般表现为白色的圆形或近圆形形状,这些形状的区域

边滤波由两个函数组成,核函数用于计算像素值之间

边界通常比较清晰,与周围焊缝组织的灰度值有所差

的相似度,距离函数用于计算像素之间的空间距离;

异,而噪声则表现为图像中随机的、不规则分布的小

在滤波过程中,每个像素双边滤波器会计算其周围

点或斑点,通常没有特定的形状或结构,同时噪声的

像素的权重,然后根据这些权重对像素值进行加权平

面积过小,可以通过图像滤波进行消除。气孔在焊缝 均,得到滤波后的像素值。双边滤波能在平滑噪声的

中的分布通常比较集中,而噪声则在整个图像中均匀

同时,较好地保留图像的边缘和细节信息。两侧灰度

分布,没有明显的聚集或分散规律。

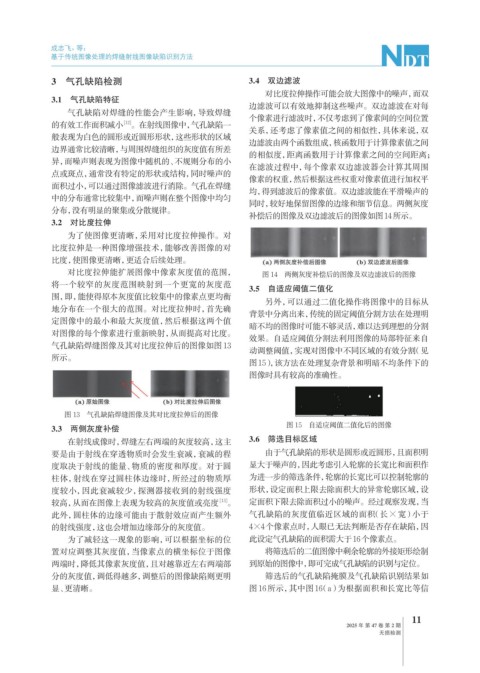

补偿后的图像及双边滤波后的图像如图14所示。

3.2 对比度拉伸

为了使图像更清晰,采用对比度拉伸操作。对

比度拉伸是一种图像增强技术,能够改善图像的对

比度,使图像更清晰,更适合后续处理。

对比度拉伸能扩展图像中像素灰度值的范围, 图 14 两侧灰度补偿后的图像及双边滤波后的图像

将一个较窄的灰度范围映射到一个更宽的灰度范

3.5 自适应阈值二值化

围,即,能使得原本灰度值比较集中的像素点更均衡 另外,可以通过二值化操作将图像中的目标从

地分布在一个很大的范围。对比度拉伸时,首先确

背景中分离出来,传统的固定阈值分割方法在处理明

定图像中的最小和最大灰度值,然后根据这两个值

暗不均的图像时可能不够灵活,难以达到理想的分割

对图像的每个像素进行重新映射,从而提高对比度。

效果。自适应阈值分割法利用图像的局部特征来自

气孔缺陷焊缝图像及其对比度拉伸后的图像如图13

动调整阈值,实现对图像中不同区域的有效分割(见

所示。

图15),该方法在处理复杂背景和明暗不均条件下的

图像时具有较高的准确性。

图 13 气孔缺陷焊缝图像及其对比度拉伸后的图像

图 15 自适应阈值二值化后的图像

3.3 两侧灰度补偿

在射线成像时,焊缝左右两端的灰度较高,这主 3.6 筛选目标区域

要是由于射线在穿透物质时会发生衰减,衰减的程 由于气孔缺陷的形状是圆形或近圆形,且面积明

度取决于射线的能量、物质的密度和厚度。对于圆 显大于噪声的,因此考虑引入轮廓的长宽比和面积作

柱体,射线在穿过圆柱体边缘时,所经过的物质厚 为进一步的筛选条件,轮廓的长宽比可以控制轮廓的

度较小,因此衰减较少,探测器接收到的射线强度 形状,设定面积上限去除面积大的异常轮廓区域,设

较高,从而在图像上表现为较高的灰度值或亮度 [13] 。 定面积下限去除面积过小的噪声。经过观察发现,当

此外,圆柱体的边缘可能由于散射效应而产生额外 气孔缺陷的灰度值临近区域的面积(长×宽)小于

的射线强度,这也会增加边缘部分的灰度值。 4×4个像素点时,人眼已无法判断是否存在缺陷,因

为了减轻这一现象的影响,可以根据坐标的位 此设定气孔缺陷的面积需大于16个像素点。

置对应调整其灰度值,当像素点的横坐标位于图像 将筛选后的二值图像中剩余轮廓的外接矩形绘制

两端时,降低其像素灰度值,且对越靠近左右两端部 到原始的图像中,即可完成气孔缺陷的识别与定位。

分的灰度值,调低得越多,调整后的图像缺陷则更明 筛选后的气孔缺陷掩膜及气孔缺陷识别结果如

显、更清晰。 图16所示,其中图16(a)为根据面积和长宽比等信

11

2025 年 第 47 卷 第 2 期

无损检测