Page 83 - 无损检测2024年第十期

P. 83

申 扬,等:

风机塔筒焊缝缺陷漏磁与磁扰动检测性能对比

对塔筒的结构完整性构成重大威胁,而且对焊接区 陷的磁导率远小于铁磁试样的,缺陷会使磁路中的

[1]

的无损检测提出了相当大的挑战 。 磁通发生畸变,部分磁通会泄漏出材料表面,通过空

应用于风机塔筒焊缝缺陷检测的无损检测手段 气绕过缺陷再进入材料,在材料表面形成了漏磁场,

主要包括超声、磁粉、渗透和电磁技术 。超声检测 通过在磁路中心正下方放置的磁敏元件获取电压变

[2]

方法一般需采用耦合剂 ,不便于风机塔筒的现场 化信号即可实现缺陷的检出。

[3]

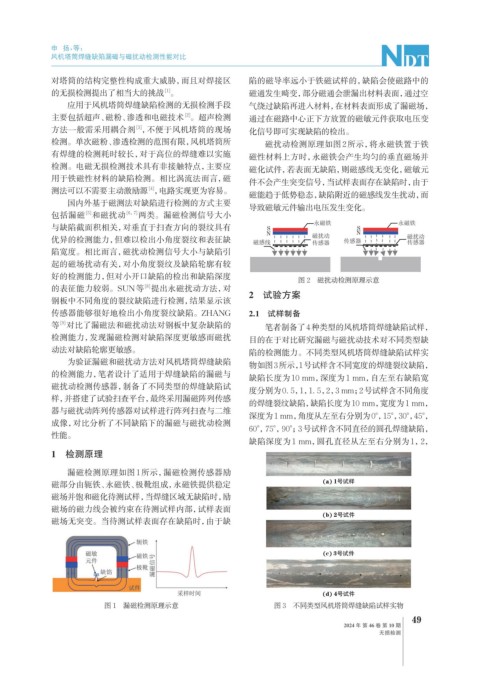

检测。单次磁粉、渗透检测的范围有限,风机塔筒所 磁扰动检测原理如图2所示,将永磁铁置于铁

有焊缝的检测耗时较长,对于高位的焊缝难以实施 磁性材料上方时,永磁铁会产生均匀的垂直磁场并

检测。电磁无损检测技术具有非接触特点,主要应 磁化试件,若表面无缺陷,则磁感线无变化,磁敏元

用于铁磁性材料的缺陷检测。相比涡流法而言,磁

件不会产生突变信号,当试样表面存在缺陷时,由于

[4]

测法可以不需要主动激励源 ,电路实现更为容易。

磁能趋于低势稳态,缺陷附近的磁感线发生扰动,而

国内外基于磁测法对缺陷进行检测的方式主要

导致磁敏元件输出电压发生变化。

[5]

包括漏磁 和磁扰动 [6,7] 两类。漏磁检测信号大小

与缺陷截面积相关,对垂直于扫查方向的裂纹具有 S 永磁铁 S 永磁铁

N 磁扰动 N

优异的检测能力,但难以检出小角度裂纹和表征缺 磁感线 传感器 传感器 磁扰动

传感器

陷宽度。相比而言,磁扰动检测信号大小与缺陷引

起的磁场扰动有关,对小角度裂纹及缺陷轮廓有较

好的检测能力,但对小开口缺陷的检出和缺陷深度

图 2 磁扰动检测原理示意

的表征能力较弱。SUN等 提出永磁扰动方法,对

[8]

钢板中不同角度的裂纹缺陷进行检测,结果显示该 2 试验方案

传感器能够很好地检出小角度裂纹缺陷。ZHANG 2.1 试样制备

等 对比了漏磁法和磁扰动法对钢板中复杂缺陷的 笔者制备了4种类型的风机塔筒焊缝缺陷试样,

[9]

检测能力,发现漏磁检测对缺陷深度更敏感而磁扰 目的在于对比研究漏磁与磁扰动技术对不同类型缺

动法对缺陷轮廓更敏感。 陷的检测能力。不同类型风机塔筒焊缝缺陷试样实

为验证漏磁和磁扰动方法对风机塔筒焊缝缺陷

物如图3所示,号试样含不同宽度的焊缝裂纹缺陷,

1

的检测能力,笔者设计了适用于焊缝缺陷的漏磁与

缺陷长度为10 mm,深度为1 mm,自左至右缺陷宽

磁扰动检测传感器,制备了不同类型的焊缝缺陷试

度分别为0. 5,1,1. 5,2,3 mm;2号试样含不同角度

样,并搭建了试验扫查平台,最终采用漏磁阵列传感

的焊缝裂纹缺陷,缺陷长度为10 mm,宽度为1 mm,

器与磁扰动阵列传感器对试样进行阵列扫查与二维 深度为1 mm,角度从左至右分别为0°,15°,30°,45°,

成像,对比分析了不同缺陷下的漏磁与磁扰动检测

60°,75°,90°;3号试样含不同直径的圆孔焊缝缺陷,

性能。

缺陷深度为1 mm,圆孔直径从左至右分别为1,2,

1 检测原理

漏磁检测原理如图1所示,漏磁检测传感器励

磁部分由轭铁、永磁铁、极靴组成,永磁铁提供稳定 (a) 1号试样

磁场并饱和磁化待测试样,当焊缝区域无缺陷时,励

磁场的磁力线会被约束在待测试样内部,试样表面

(b) 2号试件

磁场无突变。当待测试样表面存在缺陷时,由于缺

(c) 3号试件

(d) 4号试件

图 1 漏磁检测原理示意 图 3 不同类型风机塔筒焊缝缺陷试样实物

49

2024 年 第 46 卷 第 10 期

无损检测