Page 65 - 无损检测2024年第六期

P. 65

刘 建,等:

基于深度学习的列车车轴缺陷超声检测

别车轴镶入部是否存在疲劳裂纹缺陷的依据,然而 于YOLO v5s网络的目标检测算法,构建了改进的

在噪声信号幅值较大的情况下,缺陷信号仍会被淹 网络模型,通过仿真数据、GAN生成式数据和实际

没在噪声信号中,而无法准确识别,制约了车轴缺陷 检测数据构建混合样本数据集,以此训练网络,最后

的检出率。 进行了实际列车车轴缺陷验证试验,结果表明,所提

近年来,深度学习在列车各部件异常识别和 方法实现了对噪声干扰的有效抑制,提高了对微弱

缺陷检测中得到了广泛应用。ZHENG等 提出了 缺陷信号的准确识别能力。

[8]

深度迁移学习(DTL)框架,采用两种对象检测算

1 超声检测成像原理

法(YOLO v3 和RetaNet)在公共对象(COCO)数

据集 上进行预训练,并利用轨道缺陷的图像定位 超声检测主要包括A、B、C等扫描,在相控阵超

[9]

缺陷。LIU等 [10] 提出了一种结合目标检测模型的 声检测中,A扫将换能器发射后接收到的回波信号进

“DeepAugment”数据增强策略,通过模型测试增强 行一维显示,通过观察始波与底波信号之间是否有回

后的图像,提高了内部裂纹检测的识别精度和置信 波信号,可判断被测件内部的缺陷情况。B扫将多条

度。YU等 [11] 开发了一种由粗到细的模型(CTFM), A扫进行叠加,用于显示换能器移动方向和发射声束

该模型依次在子图像、区域和像素级别上实现了轨 轴线所确定的二维截面检测图像。列车车轴镶入部

道缺陷的有效分割。 缺陷超声检测原理如图1所示,文章采用扇形扫描的

针对车轴超声检测中镶入部缺陷信号易被噪声 方式对车轴进行一周的全面检查。

干扰而出现的缺陷检出率低的情况,提出了一种基 如图 1 所示,探头在一周的扫查中移动的步

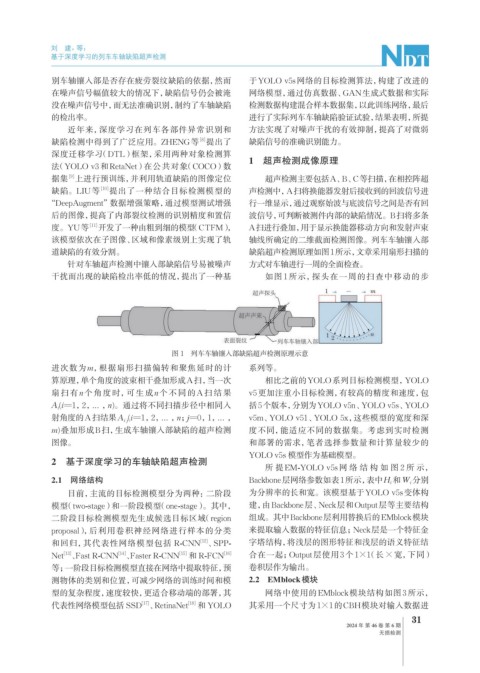

图 1 列车车轴镶入部缺陷超声检测原理示意

进次数为m,根据扇形扫描偏转和聚焦延时的计 系列等。

算原理,单个角度的波束相干叠加形成A扫,当一次 相比之前的YOLO系列目标检测模型,YOLO

扇 扫 有n个 角 度 时,可 生 成n个 不 同 的 A 扫 结 果 v5更加注重小目标检测,有较高的精度和速度,包

A i (i=1,2,... , n)。通过将不同扫描步径中相同入 括5个版本, 分别为YOLO v5n、YOLO v5s、YOLO

射角度的A扫结果A i j (i=1,2,... , n; j=0,1,... , v5m、YOLO v51、YOLO 5x,这些模型的宽度和深

m)叠加形成B扫,生成车轴镶入部缺陷的超声检测 度不同,能适应不同的数据集。考虑到实时检测

图像。 和部署的需求,笔者选择参数量和计算量较少的

YOLO v5s 模型作为基础模型。

2 基于深度学习的车轴缺陷超声检测

所提 EM-YOLO v5s 网络结构如图 2 所 示,

2.1 网络结构 Backbone层网络参数如表1所示,表中H i 和W i 分别

目前,主流的目标检测模型分为两种:二阶段 为分辨率的长和宽。该模型基于YOLO v5s变体构

模型(two-stage)和一阶段模型(one-stage)。其中, 建,由Backbone层、Neck层和Output层等主要结构

二阶段目标检测模型先生成候选目标区域(region 组成。其中Backbone层利用替换后的EMblock模块

proposal),后利用卷积神经网络进行样本的分类 来提取输入数据的特征信息;Neck层是一个特征金

和回归,其代表性网络模型包括 R-CNN 、SPP- 字塔结构,将浅层的图形特征和浅层的语义特征结

[12]

[15]

[13]

[16]

[14]

Net 、Fast R-CNN 、Faster R-CNN 和 R-FCN 合在一起;Output层使用 3 个 1×1(长×宽,下同)

等;一阶段目标检测模型直接在网络中提取特征,预 卷积层作为输出。

测物体的类别和位置,可减少网络的训练时间和模 2.2 EMblock模块

型的复杂程度,速度较快,更适合移动端的部署,其 网络中使用的EMblock模块结构如图 3 所示,

[17]

[18]

代表性网络模型包括 SSD 、RetinaNet 和 YOLO 其采用一个尺寸为1×1的CBH模块对输入数据进

31

2024 年 第 46 卷 第 6 期

无损检测