Page 86 - 无损检测2024年第五期

P. 86

王俊龙, 等:

传统真空盒泄漏检测系统的改进

计时器进行对比, 结果表明, 通过人工对比无法看出 气泡产生, 内置的蜂鸣器和屏幕出现提示, 并记录缺

差别, 因此, 芯片计时的准确性能够满足要求。 陷数据。气泡检测准确性测试利用标准试块在检测

3.2 全过程记录测试 过程中出现的气泡来进行识别, 每次测试后改换识

利用集成后的真空盒系统, 在试验板上进行检 别位置, 然后记录气泡是否显示。经过20次重复试

测, 并记录检测过程中的负压值、 保压时间、 温度、 照 验, 试块上气泡全部检出, 气泡检出时间均小于2s 。

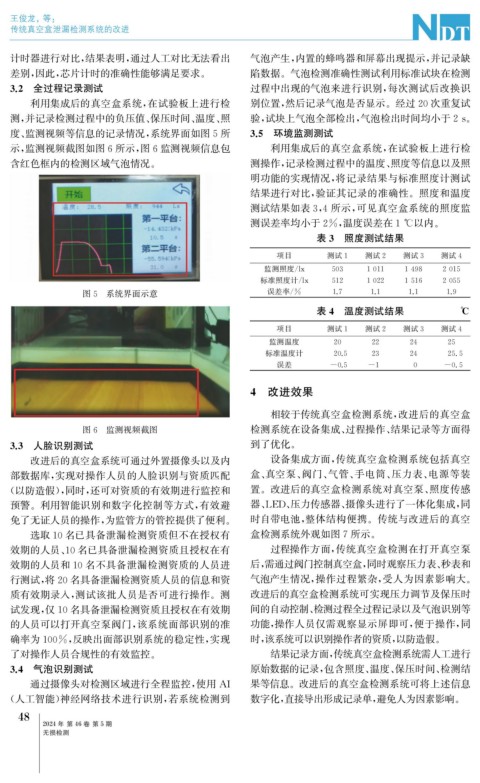

度、 监测视频等信息的记录情况, 系统界面如图5所 3.5 环境监测测试

示, 监测视频截图如图6所示, 图6监测视频信息包 利用集成后的真空盒系统, 在试验板上进行检

含红色框内的检测区域气泡情况。 测操作, 记录检测过程中的温度、 照度等信息以及照

明功能的实现情况, 将记录结果与标准照度计测试

结果进行对比, 验证其记录的准确性。照度和温度

测试结果如表3 , 4所示, 可见真空盒系统的照度监

测误差率均小于2% , 温度误差在1℃以内。

表3 照度测试结果

项目 测试1 测试2 测试3 测试4

监测照度 / lx 503 1011 1498 2015

标准照度计 / lx 512 1022 1516 2055

图5 系统界面示意 误差率 / % 1.7 1.1 1.1 1.9

表4 温度测试结果 ℃

项目 测试1 测试2 测试3 测试4

监测温度 20 22 24 25

标准温度计 20.5 23 24 25.5

误差 -0.5 -1 0 -0.5

4 改进效果

相较于传统真空盒检测系统, 改进后的真空盒

图6 监测视频截图 检测系统在设备集成、 过程操作、 结果记录等方面得

3.3 人脸识别测试 到了优化。

改进后的真空盒系统可通过外置摄像头以及内 设备集成方面, 传统真空盒检测系统包括真空

部数据库, 实现对操作人员的人脸识别与资质匹配 盒、 真空泵、 阀门、 气管、 手电筒、 压力表、 电源等装

( 以防造假), 同时, 还可对资质的有效期进行监控和 置。改进后的真空盒检测系统对真空泵、 照度传感

预警。利用智能识别和数字化控制等方式, 有效避 器、 LED 、 压力传感器、 摄像头进行了一体化集成, 同

免了无证人员的操作, 为监管方的管控提供了便利。 时自带电池, 整体结构便携。传统与改进后的真空

选取10名已具备泄漏检测资质但不在授权有 盒检测系统外观如图7所示。

效期的人员、 10名已具备泄漏检测资质且授权在有 过程操作方面, 传统真空盒检测在打开真空泵

效期的人员和10名不具备泄漏检测资质的人员进 后, 需通过阀门控制真空盒, 同时观察压力表、 秒表和

行测试, 将20名具备泄漏检测资质人员的信息和资 气泡产生情况, 操作过程繁杂, 受人为因素影响大。

质有效期录入, 测试该批人员是否可进行操作。测 改进后的真空盒检测系统可实现压力调节及保压时

试发现, 仅10名具备泄漏检测资质且授权在有效期 间的自动控制、 检测过程全过程记录以及气泡识别等

的人员可以打开真空泵阀门, 该系统面部识别的准 功能, 操作人员仅需观察显示屏即可, 便于操作, 同

确率为100% , 反映出面部识别系统的稳定性, 实现 时, 该系统可以识别操作者的资质, 以防造假。

了对操作人员合规性的有效监控。 结果记录方面, 传统真空盒检测系统需人工进行

3.4 气泡识别测试 原始数据的记录, 包含照度、 温度、 保压时间、 检测结

通过摄像头对检测区域进行全程监控, 使用 AI 果等信息。改进后的真空盒检测系统可将上述信息

( 人工智能) 神经网络技术进行识别, 若系统检测到 数字化, 直接导出形成记录单, 避免人为因素影响。

8

4

2024年 第46卷 第5期

无损检测