Page 85 - 无损检测2024年第五期

P. 85

王俊龙, 等:

传统真空盒泄漏检测系统的改进

其尺寸设计为21cm×13cm ( 长×宽), 与传统小真

空盒相当, 降低了真空盒的高度。

在完全密封和实际平板焊缝两种情况下对改进

真空盒系统进行测试, 其测试结果如表1所示, 然后

采用传统真空设备进行对比测试, 其结果如图3所

示, 其 中 -11 kPa 模 拟 的 是 第 一 平 台 压 力,

-52kPa模拟的是第二平台压力, -63kPa测试的

是极限抽气能力。从整体测试情况看, 集成真空盒

抽气时间比传统真空盒略长, 但能够满足检测的

需求。 图3 两种真空盒的抽气时间对比

表1 抽气时间测试结果

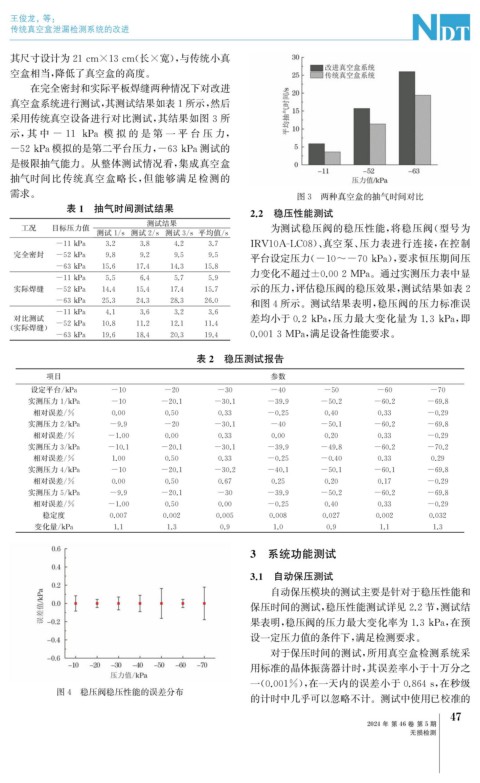

2.2 稳压性能测试

测试结果

工况 目标压力值 为测试稳压阀的稳压性能, 将稳压阀( 型号为

测试1 / s 测试2 / s 测试3 / s 平均值 / s

-11kPa 3.2 3.8 4.2 3.7 IRV10A-LC08 )、 真空泵、 压力表进行连接, 在控制

完全密封 -52kPa 9.8 9.2 9.5 9.5 平台设定压力( -10~-70kPa ), 要求恒压期间压

-63kPa 15.6 17.4 14.3 15.8

力变化不超过±0.002MPa 。通过实测压力表中显

-11kPa 5.5 6.4 5.7 5.9

实际焊缝 -52kPa 14.4 15.4 17.4 15.7 示的压力, 评估稳压阀的稳压效果, 测试结果如表2

-63kPa 25.3 24.3 28.3 26.0 和图4所示。测试结果表明, 稳压阀的压力标准误

-11kPa 4.1 3.6 3.2 3.6

对比测试 差均小于0.2kPa , 压力最大变化量为 1.3kPa , 即

-52kPa 10.8 11.2 12.1 11.4

( 实际焊缝)

-63kPa 19.6 18.4 20.3 19.4 0.0013MPa , 满足设备性能要求。

表2 稳压测试报告

项目 参数

设定平台 / kPa -10 -20 -30 -40 -50 -60 -70

实测压力1 / kPa -10 -20.1 -30.1 -39.9 -50.2 -60.2 -69.8

相对误差 / % 0.00 0.50 0.33 -0.25 0.40 0.33 -0.29

实测压力2 / kPa -9.9 -20 -30.1 -40 -50.1 -60.2 -69.8

相对误差 / % -1.00 0.00 0.33 0.00 0.20 0.33 -0.29

实测压力3 / kPa -10.1 -20.1 -30.1 -39.9 -49.8 -60.2 -70.2

相对误差 / % 1.00 0.50 0.33 -0.25 -0.40 0.33 0.29

实测压力4 / kPa -10 -20.1 -30.2 -40.1 -50.1 -60.1 -69.8

相对误差 / % 0.00 0.50 0.67 0.25 0.20 0.17 -0.29

实测压力5 / kPa -9.9 -20.1 -30 -39.9 -50.2 -60.2 -69.8

相对误差 / % -1.00 0.50 0.00 -0.25 0.40 0.33 -0.29

稳定度 0.007 0.00 2 0.005 0.008 0.027 0.002 0.032

变化量 / kPa 1.1 1.3 0.9 1.0 0.9 1.1 1.3

3 系统功能测试

3.1 自动保压测试

自动保压模块的测试主要是针对于稳压性能和

保压时间的测试, 稳压性能测试详见2.2节, 测试结

果表明, 稳压阀的压力最大变化率为1.3kPa , 在预

设一定压力值的条件下, 满足检测要求。

对于保压时间的测试, 所用真空盒检测系统采

用标准的晶体振荡器计时, 其误差率小于十万分之

一( 0.001% ), 在一天内的误差小于0.864s , 在秒级

图4 稳压阀稳压性能的误差分布

的计时中几乎可以忽略不计。测试中使用已校准的

7

4

2024年 第46卷 第5期

无损检测