Page 99 - 无损检测2024年第四期

P. 99

薛 岩,等:

管道环焊缝的全聚焦检测

求, 设计并制作全聚焦超声波验证试块。在符合标

准 NB / T47013.15 — 2015 《 承 压 设 备 无 损 检 测 第

15 部分 相控阵超声检测》的 B 型相控阵试块基础

上增加不同角度平底孔及上下表面槽等反射体, 模

拟全自动焊未熔合缺陷、 咬边缺陷, 反射体尺寸参考

标准 SY / T4112 — 2017 《 石油天然气钢质管道对接

环焊缝全 自 动 超 声 检 测 试 块》, 增 加 反 射 体 D1~

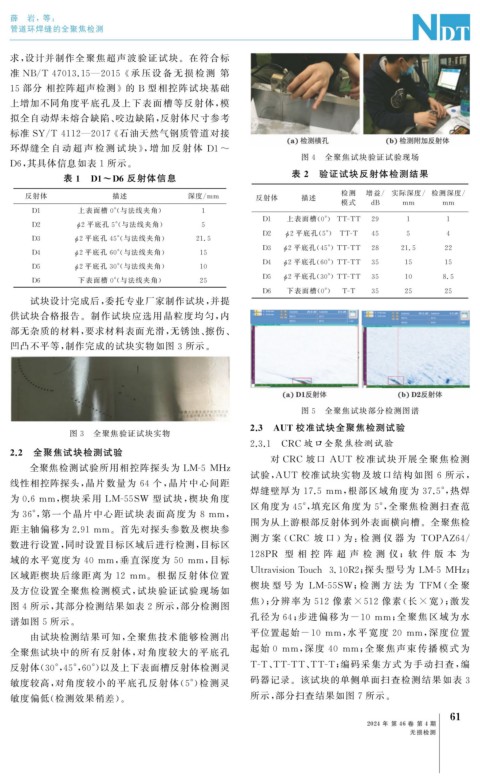

图 4 全聚焦试块验证试验现场

D6 , 其具体信息如表 1 所示。

表 2 验证试块反射体检测结果

表 1 D1~D6 反射体信息

反射体 描述 深度 / mm 反射体 描述 检测 增益 / 实际深度 / 检测深度 /

模式 dB mm mm

D1 上表面槽 0° ( 与法线夹角) 1

D1 上表面槽( 0° ) TT-TT 29 1 1

D2 ϕ 2 平底孔 5° ( 与法线夹角) 5

ϕ 2 平底孔 45° ( 与法线夹角) D2 ϕ 2 平底孔( 5° ) TT-T 45 5 4

D3 21.5

D4 ϕ 2 平底孔 60° ( 与法线夹角) 15 D3 ϕ 2 平底孔( 45° ) TT-TT 28 21.5 22

D5 ϕ 2 平底孔 30° ( 与法线夹角) 10 D4 ϕ 2 平底孔( 60° ) TT-TT 35 15 15

D6 下表面槽 0° ( 与法线夹角) 25 D5 ϕ 2 平底孔( 30° ) TT-TT 35 10 8.5

D6 下表面槽( 0° ) T-T 35 25 25

试块设计完成后, 委托专业厂家制作试块, 并提

供试块合格报告。制作试块应选用晶粒度均匀, 内

部无杂质的材料, 要求材料表面光滑, 无锈蚀、 擦伤、

凹凸不平等, 制作完成的试块实物如图 3 所示。

图 5 全聚焦试块部分检测图谱

2.3 AUT 校准试块全聚焦检测试验

图 3 全聚焦验证试块实物

2.3.1 CRC 坡口全聚焦检测试验

2.2 全聚焦试块检测试验

对 CRC 坡口 AUT 校准试块开展全聚焦检测

全聚焦检测试验所用相控阵探头为 LM-5 MHz

试验, AUT 校准试块实物及坡口结构如图 6 所示,

线性相控阵探头, 晶片数量为 64 个, 晶片中心间距

焊缝壁厚为 17.5mm , 根部区域角度为 37.5° , 热焊

为 0.6mm , 楔块采用 LM-55SW 型试块, 楔块角度

区角度为 45° , 填充区角度为 5° , 全聚焦检测扫查范

为 36° , 第一个晶片中心距试块表面高度为 8mm ,

围为从上游根部反射体到外表面横向槽。全聚焦检

距主轴偏移为2.91mm 。首先对探头参数及楔块参

测方 案 ( CRC 坡 口 ) 为: 检 测 仪 器 为 TOPAZ64 /

数进行设置, 同时设置目标区域后进行检测, 目标区

128PR 型 相 控 阵 超 声 检 测 仪;软 件 版 本 为

域的水平宽度为 40mm , 垂直深度为 50mm , 目标

UltravisionTouch 3.10R2 ; 探头型号为 LM-5 MHz ;

区域距楔块后缘距离为 12 mm 。根据反射体位置

楔块 型 号 为 LM-55SW ; 检 测 方 法 为 TFM ( 全 聚

及方位设置全聚焦检测模式, 试块验证试验现场如

焦); 分辨率为 512 像素 ×512 像素( 长 × 宽); 激发

图 4 所示, 其部分检测结果如表 2 所示, 部分检测图

孔径为 64 ; 步进偏移为 -10 mm ; 全聚焦区域为水

谱如图 5 所示。

平位置起始 -10 mm , 水平宽度 20 mm , 深度位置

由试块检测结果可知, 全聚焦技术能够检测出

全聚焦试块中的所有反射体, 对角度较大的平底孔 起始 0 mm , 深度 40 mm ; 全聚焦声束传播模式为

反射体( 30° , 45° , 60° ) 以及上下表面槽反射体检测灵 T-T 、 TT-TT 、 TT-T ; 编码采集方式为手动扫查, 编

敏度较高, 对角度较小的平底孔反射体( 5° ) 检测灵 码器记录。该试块的单侧单面扫查检测结果如表 3

敏度偏低( 检测效果稍差)。 所示, 部分扫查结果如图 7 所示。

1

6

2024 年 第 46 卷 第 4 期

无损检测