Page 98 - 无损检测2024年第四期

P. 98

薛 岩,等:

管道环焊缝的全聚焦检测

技术与常规超声技术相比具有更高的检测精度、 灵

敏度、 缺陷辨识能力以及更大的检测范围, 在核电、

航空航天、 船舶、 石油化工等领域应用广泛, 并取得

了良好的效果, 其为管道环焊缝检测提供更好的解

决思路 [ 2 ] 。常规相控阵超声检测技术在应用过程中

存在不足, 由于检测聚焦点数有限, 其在成像区域内

近焦点处分辨率高、 成像效果好, 但在远焦点处成像

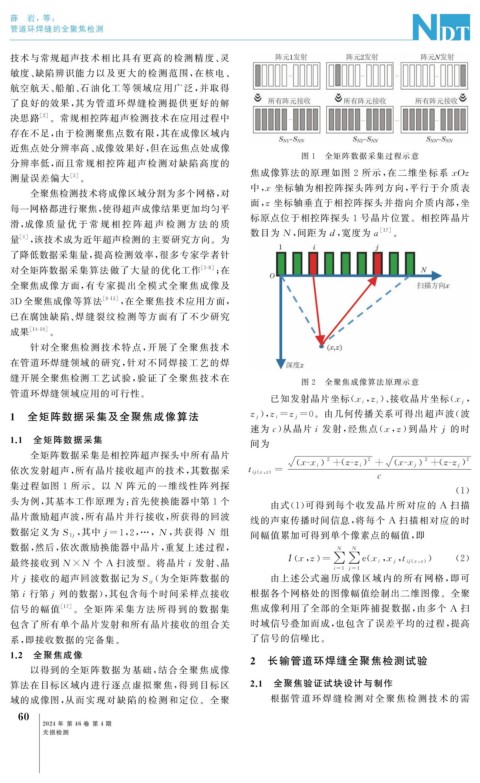

图 1 全矩阵数据采集过程示意

分辨率低, 而且常规相控阵超声检测对缺陷高度的

焦成像算法的原理如图 2 所示, 在二维坐标系 xOz

测量误差偏大 [ 3 ] 。

中, x 坐标轴为相控阵探头阵列方向, 平行于介质表

全聚焦检测技术将成像区域分割为多个网格, 对

面, z 坐标轴垂直于相控阵探头并指向介质内部, 坐

每一网格都进行聚焦, 使得超声成像结果更加均匀平

标原点位于相控阵探头 1 号晶片位置。相控阵晶片

滑, 成像 质 量 优 于 常 规 相 控 阵 超 声 检 测 方 法 的 质

数目为 N , 间距为d , 宽度为a [ 17 ] 。

量 [ 4 ] , 该技术成为近年超声检测的主要研究方向。为

了降低数据采集量, 提高检测效率, 很多专家学者针

对全矩阵数据采集算法做了大量的优化工作 [ 5-8 ] ; 在

全聚焦成像方面, 有专家提出全模式全聚焦成像及

3D 全聚焦成像等算法 [ 9-13 ] , 在全聚焦技术应用方面,

已在腐蚀缺陷、 焊缝裂纹检测等方面有了不少研究

成果 [ 14-19 ] 。

针对全聚焦检测技术特点, 开展了全聚焦技术

在管道环焊缝领域的研究, 针对不同焊接工艺的焊

缝开展全聚焦检测工艺试验, 验证了全聚焦技术在

图 2 全聚焦成像算法原理示意

管道环焊缝领域应用的可行性。

已知发射晶片坐标( x i z i ,

, )、 接收晶片坐标( x j

),

1 全矩阵数据采集及全聚焦成像算法 z j z i=z j =0 。由几何传播关系可得出超声波( 波

速为c ) 从晶片i 发射, 经焦点( x , z ) 到晶片 j 的时

1.1 全矩阵数据采集 间为

全矩阵数据采集是相控阵超声探头中所有晶片

2

2

2 ( ) + 2 ( )

x-x i +z-z i

x-x j +z-z j

依次发射超声, 所有晶片接收超声的技术, 其数据采 t i j ( x , z )=

c

集过程如图 1 所示。以 N 阵元的一维线性阵列探

( 1 )

头为例, 其基本工作原理为: 首先使换能器中第 1 个

由式( 1 ) 可得到每个收发晶片所对应的 A 扫描

晶片激励超声波, 所有晶片并行接收, 所获得的回波 线的声束传播时间信息, 将每个 A 扫描相对应的时

, 其中 j=1 , 2 ,…, N , 共获得 N 组

数据定义为 S 1 j 间幅值累加可得到单个像素点的幅值, 即

数据, 然后, 依次激励换能器中晶片, 重复上述过程, N N

, ,

最终接收到 N×N 个 A 扫波型。将晶片 i 发射、 晶 I x , z = ∑∑ e ( x i x j t i j ( x , z ) ) ( 2 )

i =1 j=1

( 为全矩阵数据的 由上述公式遍历成像区域内的所有网格, 即可

片 j 接收的超声回波数据记为S i j

第i 行第 j 列的数据), 其包含每个时间采样点接收 根据各个网格处的图像幅值绘制出二维图像。全聚

信号的幅值 [ 17 ] 。全矩阵采集方法所得到的数据集 焦成像利用了全部的全矩阵捕捉数据, 由多个 A 扫

包含了所有单个晶片发射和所有晶片接收的组合关 时域信号叠加而成, 也包含了误差平均的过程, 提高

系, 即接收数据的完备集。 了信号的信噪比。

1.2 全聚焦成像 2 长输管道环焊缝全聚焦检测试验

以得到的全矩阵数据为基础, 结合全聚焦成像

算法在目标区域内进行逐点虚拟聚焦, 得到目标区 2.1 全聚焦验证试块设计与制作

域的成像图, 从而实现对缺陷的检测和定位。全聚 根据管道环焊缝检测对全聚焦检测技术的需

6

0

2024 年 第 46 卷 第 4 期

无损检测