Page 98 - 无损检测2024年第三期

P. 98

左万君, 等:

漏磁检测在管道损伤探测中的应用

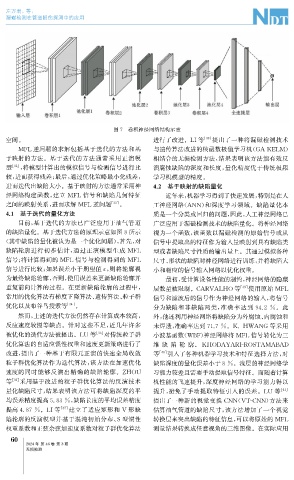

图7 卷积神经网络结构示意

空间。 进行了改进。 LI等 [ 38 ] 提出了一种将漏磁检测技术

MFL逆问题的求解包括基于迭代的方法和基 与遗传算法改进的核函数极值学习机( GA-KELM )

于映射的方法。基于迭代的方法通常采用正演模 相结合的无损检测方法, 结果表明该方法能有效反

型 [ 32 ] , 将模型计算出的模拟信号与检测信号进行比 演腐蚀缺陷的深度和长度, 量化精度优于传统极限

较, 进而获得残差; 最后, 通过优化策略最小化残差, 学习机模型的精度。

进而迭代出缺陷大小。基于映射的方法通常采用神 4.2 基于映射的缺陷量化

经网络构建函数, 建立 MFL 信号和缺陷几何特征 近年来, 机器学习得到了快速发展, 特别是在人

之间的映射关系, 进而求解 MFL逆问题 [ 33 ] 。 工神经网络( ANN ) 和深度学习领域。缺陷量化本

4.1 基于迭代的量化方法 质是一个分类或回归的问题, 因此, 人工神经网络已

目前, 基于迭代的方法已广泛应用于油气管道 广泛应用于漏磁检测技术的缺陷量化。将神经网络

的缺陷量化。基于迭代方法的原理示意如图8所示 视为一个函数, 该函数以漏磁检测的原始信号或从

( 其中缺陷的量化被认为是一个优化问题), 首先, 对 信号中提取出的特征作为输入量映射到具有缺陷类

缺陷轮廓进行初步估计, 通过正演模型生成 MFL 型或者缺陷尺寸性质的输出量上。其通过模拟各种

尺寸、 形状的缺陷对神经网络进行训练, 并将缺陷大

信号; 将计算得到的 MFL 信号与检测得到的 MFL

信号进行比较; 如果误差小于期望值 ε , 则将轮廓视 小和相应的信号输入网络以优化权重。

为最终缺陷轮廓, 否则, 使用误差来更新缺陷轮廓并 最初, 受计算设备性能的制约, 神经网络的隐藏

重复前向计算的过程。在更新缺陷轮廓的过程中, 层数量被限制。 CARVALHO 等 [ 39 ] 使用原始 MFL

常用的优化算法有梯度下降算法、 遗传算法、 粒子群 信号和滤波后的信号作为神经网络的输入, 将信号

优化以及布谷鸟搜索等 [ 34 ] 。 分为缺陷和非缺陷两类, 准确率达到 94.2 % 。此

然而, 上述的迭代方法仍然存在计算成本较高, 外, 他还利用神经网络将缺陷分为外腐蚀、 内腐蚀和

反应速度较慢等缺点。针对这些不足, 近几年许多 未焊透, 准确率达到71.7% 。 K.HWANG 等采用

被优化的迭代方法被提出。 LU 等 [ 35 ] 对传统粒子群 小波基函数( WBF ) 神经网络将 MFL 信号转化为三

优化算法的自适应惯性权重和速度更新策略进行了 维 缺 陷 轮 廓。 KHODAYARI-ROSTAMABAD

改进, 提出了一种基于有限元正演的快速全局收敛 等 [ 40 ] 引入了各种机器学习技术和特征选择方法, 对

粒子群优化算法作为迭代算法, 该方法在加速优化 缺陷深度的量化误差小于8% 。浅层的神经网络学

速度的同时能够反演出精确的缺陷轮廓。 ZHOU 习能力较差且需要手动提取信号特征。而随着计算

等 [ 36 ] 采用基于改进的粒子群优化算法的反演技术 机性能的飞速提升, 深度神经网络的学习能力得以

量化缺陷尺寸, 结果表明该方法可将缺陷深度的平 提升, 避免了手动提取特征引入的误差。 LU 等 [ 41 ]

均误差精度提高5.83% , 缺陷长度的平均误差精度 提出了一种新的视觉变换 CNN ( VT-CNN ) 方法来

提高4.87% 。 LI等 [ 37 ] 建立了适应矩形和 V 形缺 估算油气管道的缺陷尺寸, 该方法增加了一个视觉

陷轮廓的反演模型并基于混沌初始分布、 S 型惯性 转换层来突出缺陷的特征信息, 可以将原始的 MFL

权重系数和正弦余弦加速度系数对粒子群优化算法 测量结果转换成任意视角的三维图像。在实际应用

0

6

2024年 第46卷 第3期

无损检测