Page 91 - 无损检测2024年第三期

P. 91

云维锐, 等:

基于双晶相控阵探头的奥氏体不锈钢检测试验及应用

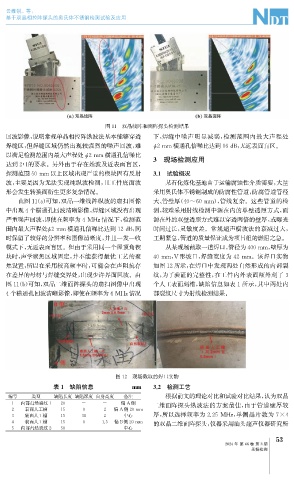

图11 双晶线阵和面阵探头检测结果

回波影像, 说明常规单晶相控阵纵波法基本能够穿透 下, 焊缝中噪声明显减弱, 检测范围内最大声程处

焊缝区, 但焊缝区域仍然出现较强烈的噪声回波, 难 ϕ 2mm 横通孔信噪比达到16dB , 无近表面盲区。

以满足检测范围内最大声程处 2mm 横通孔信噪比

ϕ

达到2∶1 的要求。另外由于存在始波及近表面盲区, 3 现场检测应用

探测范围50mm 以上区域出现严重的楔块固有反射 3.1 试验概况

波, 主要是因为无法实现纯纵波检测, 且工件底面波 某石化炼化基地由于运输腐蚀性介质需要, 大量

形会发生转换而衍生更多复杂情况。 采用奥氏体不锈钢制成的防腐性管道, 防腐管道管径

由图11 ( a ) 可知, 双晶一维线阵纵波的扇扫图像 大、 管壁厚( 40~60mm ), 管线复杂。这些管道的检

中出现4个横通孔回波清晰影像, 焊缝区域没有出现 测, 较难采用射线检测中源在内的单壁透照方式, 而

严重噪声回波, 即使在频率为4MHz 情况下, 检测范 源在外的双壁透照方式难以穿透两倍的壁厚, 或曝光

围内最大声程处 2mm 横通孔信噪比达到12dB , 同 时间过长, 灵敏度差。常规超声横波法的衰减过大,

ϕ

时保留了较好的分辨率和图像清晰度, 并且一发一收 工期紧急, 管道的质量保证成为项目组的燃眉之急。

模式下, 无近表面盲区。但由于采用同一个屋顶角楔 从某现场截取一道焊口, 管径为400mm , 壁厚为

块时, 声学聚焦区域固定, 并不能获得最优工艺的聚 40mm , V 形坡口, 焊缝宽度为42mm 。该焊口实物

焦设置, 所以在采用较高频率时, 可能会在声阻抗存 如图12所示, 在焊口中发现两处自然形成的内部裂

在差异的母材与焊缝交界处, 出现少许界面回波。由 纹, 为了验证的完整性, 在工件内外表面额外刻了3

图11 ( b ) 可知, 双晶二维面阵探头的扇扫图像中出现 个人工表面刻槽, 缺陷信息如表1所示, 其中两处内

4个横通孔回波清晰影像, 即使在频率为4MHz 情况 部裂纹尺寸为射线检测结果。

图12 现场截取的焊口实物

表1 缺陷信息 mm 3.2 检测工艺

编号 类型 缺陷长度 缺陷深度 自身高度 备注 根据前文的理论对比和试验对比结果, 认为双晶

1 内部自然裂纹1 20 - - 偏 A侧 二维面阵探头纵波法的方案最佳, 由于管道壁厚较

2 表面人工槽 15 0 2 偏 A侧20mm

3 底面人工槽 15 38 2 中心 厚, 所以选择频率为2.25MHz , 单侧晶片数为7×4

4 表面人工槽 15 0 1.5 偏 B侧20mm 的双晶二维面阵探头, 仪器采用汕头超声仪器研究所

5 内部自然裂纹2 50 - - 中心

3

5

2024年 第46卷 第3期

无损检测