Page 129 - 无损检测2024年第一期

P. 129

厙宒勓❇

(3)检出缺陷取向尺寸逼近度系数表征 、 值越接近 1 表示检出缺陷与设计缺陷

用逼近系数 表示检出缺陷与预置缺陷在 的取向尺寸差异越大; =1 表示检出缺陷与设计

方向的取向尺寸(即缺陷最大长度)接近程度, 缺陷取向尺寸逼近度最好,即此时认为检出缺陷

如式(2)所示;用逼近系数 表示检出缺陷与 与设计缺陷的取向尺寸一致。表 4 中给出各个检

预置缺陷在 方向的取向尺寸(即垂直 方向的 出缺陷的取向尺寸逼近度系数 和 ,可见各个

最大宽度)接近程度,如式(3)所示。 检出缺陷取向尺寸的 和 分布在 1~1.067 内,

表明在单脉冲超声可视化检测条件下,基于所得

(2) 到的高清晰度成像结果,检出缺陷与预置缺陷具

有很好的取向尺寸逼近度,这也进一步验证了图

(3) 3 中检出缺陷形状所呈现出来的圆形分布特征。

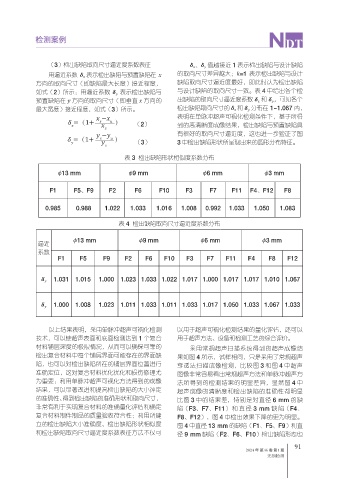

表 3 检出缺陷形状相似度系数分布

13 mm 9 mm 6 mm 3 mm

F1 F5、F9 F2 F6 F10 F3 F7 F11 F4、F12 F8

0.985 0.988 1.022 1.033 1.016 1.008 0.992 1.033 1.050 1.083

表 4 检出缺陷取向尺寸逼近度系数分布

13 mm 9 mm 6 mm 3 mm

逼近

系数

F1 F5 F9 F2 F6 F10 F3 F7 F11 F4 F8 F12

1.031 1.015 1.000 1.023 1.033 1.022 1.017 1.000 1.017 1.017 1.010 1.067

1.000 1.008 1.023 1.011 1.033 1.011 1.033 1.017 1.050 1.033 1.067 1.033

以上结果表明,采用单脉冲超声可视化检测 以用于超声可视化检测结果的量化评估,还可以

技术,可以使超声表面和底面检测达到 1 个复合 用于超声方法、设备和检测工艺的综合评价。

材料铺层深度的极限情况,从而可以确保可靠的 采用常规超声扫描系统得到的超声成像结

检出复合材料中每个铺层界面可能存在的界面缺 果如图 4 所示,试样相同,只是采用了常规超声

陷,也可以对检出缺陷所在的铺层界面位置进行 穿透法扫描成像检测,比较图 3 和图 4 中超声

准确定位,这对复合材料优化优化和损伤修理尤 图像非常容易看出常规超声方法和单脉冲超声方

为重要;利用单脉冲超声可视化方法得到的成像 法所得到的检测结果的明显差异,显然图 4 中

结果,可以显著改进和提高检出缺陷的大小评定 超声成像的清晰度和检出缺陷的准确性都明显

的准确性、得到检出缺陷的准确形状和取向尺寸, 比图 3 中的结果差,特别是对直径 6 mm 的缺

非常有利于实现复合材料的准确量化评估和确定 陷(F3、F7、F11)和直径 3 mm 缺 陷(F4、

复合材料制件制品的质量验收符合性;利用所建 F8、F12),图 4 中检出效果下降的更为明显。

立的检出缺陷大小准确度、检出缺陷形状相似度 图 4 中直径 13 mm 的缺陷(F1、F5、F9)和直

和检出缺陷取向尺寸逼近度系数表征方法不仅可 径 9 mm 缺陷(F2、F6、F10)检出缺陷形态也

91

2024 䎃 痦46 ⽷ 痦1 劍

偽䰀唬崵