Page 128 - 无损检测2024年第一期

P. 128

厙宒勔❈

测时,主要通过超声成像结果获取这方面的量化

信息,而超声成像的质量则直接影响检出缺陷取

向长度和形状信息的准确提取。提高超声成像检

测的质量就尤为重要,因此,针对复合材料超声

可视化检测,项目团队提出了缺陷大小、缺陷形

状相似度系数和缺陷大小逼近度相似度系数综合

表征方法,实现了超声成像检出结果的准确性和

检出缺陷定量评估。

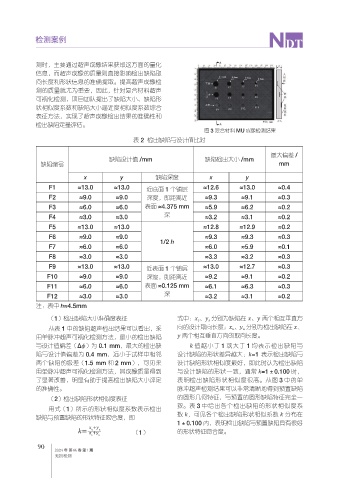

图 3 复合材料 MU 成像检测结果

表 2 检出缺陷与设计值比对

最大偏差 /

缺陷设计值 /mm 缺陷检出大小 /mm

缺陷编号 mm

x y 缺陷深度 x y

F1 ≈13.0 ≈13.0 近底面 1 个铺层 ≈12.6 ≈13.0 ≈0.4

F2 ≈9.0 ≈9.0 深度,即距离近 ≈9.3 ≈9.1 ≈0.3

F3 ≈6.0 ≈6.0 表面 ≈4.375 mm ≈5.9 ≈6.2 ≈0.2

F4 ≈3.0 ≈3.0 深 ≈3.2 ≈3.1 ≈0.2

F5 ≈13.0 ≈13.0 ≈12.8 ≈12.9 ≈0.2

F6 ≈9.0 ≈9.0 ≈9.3 ≈9.3 ≈0.3

1/2 h

F7 ≈6.0 ≈6.0 ≈6.0 ≈5.9 ≈0.1

F8 ≈3.0 ≈3.0 ≈3.3 ≈3.2 ≈0.3

F9 ≈13.0 ≈13.0 近表面 1 个铺层 ≈13.0 ≈12.7 ≈0.3

F10 ≈9.0 ≈9.0 深度,即距离近 ≈9.2 ≈9.1 ≈0.2

F11 ≈6.0 ≈6.0 表面 ≈0.125 mm ≈6.1 ≈6.3 ≈0.3

F12 ≈3.0 ≈3.0 深 ≈3.2 ≈3.1 ≈0.2

注:表中 h≈4.5mm

(1)检出缺陷大小准确度表征 式中: 、 分别为缺陷在 、 两个相互垂直方

从表 1 中的缺陷超声检出结果可以看出,采 向的设计取向长度; 、 分别为检出缺陷在 、

用单脉冲超声可视化检测方法,最小的检出缺陷 两个相互垂直方向的取向长度。

与设计值偏差(∆ )为 0.1 mm,最大的检出缺 值越小于 1 或大于 1 均表示检出缺陷与

陷与设计值偏差为 0.4 mm,远小于试样中相邻 设计缺陷的形状差异越大; =1 表示检出缺陷与

两个缺陷的级差(1.5 mm 和 2 mm),可见采 设计缺陷形状相似度最好,即此时认为检出缺陷

用单脉冲超声可视化检测方法,其成像质量得到 与设计缺陷的形状一致,通常 =1±0.100 时,

了显著改善,明显有助于提高检出缺陷大小评定 表明检出缺陷形状相似度很高。从图 3 中的单

的准确性。 脉冲超声检测结果可以非常清晰地得到预置缺陷

(2)检出缺陷形状相似度表征 的圆形几何特征,与预置的圆形缺陷特征完全一

致。表 3 中给出各个检出缺陷的形状相似度系

用式(1)所示的形状相似度系数表示检出

数 ,可见各个检出缺陷形状相似系数 分布在

缺陷与预置缺陷的形状特征吻合度,即

1±0.100 内,表明检出缺陷与预置缺陷具有很好

(1) 的形状特征吻合度。

90

2024 䎃 痦46 ⽷ 痦1 劍

偽䰀唬崵