Page 127 - 无损检测2024年第一期

P. 127

厙宒勓❇

压电转换为对应的透射超声信号 。如果能够使 目前本项目团队研究的复合材料超声反射

的变化是来自复合材料内部微结构变化或缺陷 法和穿透法可视化检测技术和检测系统主要包

的存在,就可以用于复合材料结构或制件可视化 括:单通道超声可视化检测技术和检测系统;多

检测与缺陷表征及评估。 通道可视化检测技术和检测系统;阵列超声可视

影响 时域可分辨行为的因素主要有:透射 化检测技术和检测系统。其可以实现复合材料结

声波信号幅值特性;透射声波信号的纵向分辨特 构或制件的超声 2D 和 3D 可视化检测与缺陷评

性。对于垂直入射超声纵波穿透法可视化检测, 估。超声可视化检测范围从毫米级到米级不等。

大量的研究和应用结果表明,采用本项目团队创 最大检测通道数或超声阵列可达 128。检测结

建的单脉冲超声技术(包括探头、超声仪器及超 果可以实现 2D 和 3D 成像与评估,实现复合材

声系统)和非对称频率超声(AU)方法可以显著 料中分层、夹杂、脱黏、疏松、贫胶、富脂、气

改善超声穿透法检测分辨率和缺陷检出效果。在 孔、孔隙等缺陷和冲击损伤的超声可视化检测与

非对称频率超声条件下,可以克服超声方法检出 量化评估,也可以实现复合材料结构或结构的孔

灵敏度和检出能力对缺陷取向的依赖性,进而大 隙率数值评估。近年制定相关检测标准(企标

大提高了超声方法对复杂复合材料结构和复杂取 为主)80 余项,获得航空科学技术发明一等奖

向缺陷的可视化检测能力。 2 项、二等奖 2 项,获国家发明授权专利 50 余

项,出版《先进复合材料无损检测技术》专著 1

为了实现整个复合材料结构或制件超声穿透

法可视化检测,需要设计或采用专门的超声穿透 部,在 Composites Part B ( 影响因子 11.32)、

NDT&E International (Q1)、Ultrasonics (Q1)、

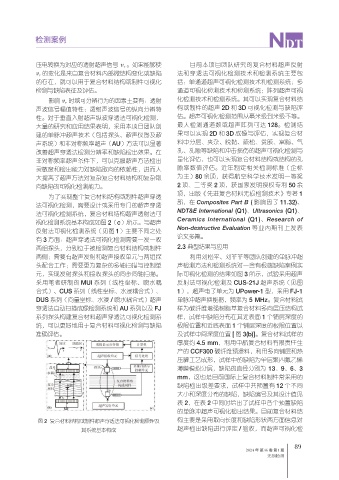

法可视化检测系统,复合材料结构超声透射法可

视化检测系统基本构成如图 2(c)所示。与超声 Ceramics International (Q1)、Research of

Non-destructive Evaluation 等业内期刊上发表

反射法可视化检测系统(见图 1)主要不同之处

论文多篇。

有 3 方面:超声穿透法可视化检测需要一发一收

两组探头,分别位于被检测复合材料结构或制件 2.3 典型结果与应用

两侧;需要有超声发射和超声接收单元与两组探 利用刘松平、刘菲菲等团队创建的单脉冲超

头配合工作;需要更为复杂的多轴扫描与控制单 声检测方法和检测系统对一含有极端缺陷案例实

元,实现发射探头和接收探头的同步同轴扫描。 际可视化检测的结果如图 3 所示,试验采用超声

采用笔者研制的 MUI 系列(线性坐标、喷水耦 反射法可视化检测及 CUS-21J 超声系统(见图

合式)、CUS 系列(线性坐标、水浸耦合式)、 1),超声电子单元为 UPower-1 型,采用 FJ-1

DUS 系列(向量坐标、水浸 / 喷水耦合式)超声 单脉冲超声换能器,频率为 5 MHz。复合材料试

穿透法自动扫描成像检测系统和 AU 系列以及 FJ 样为碳纤维增强树脂基复合材料多向层压结构试

系列探头构建复合材料超声穿透法可视化检测系 样,试样中缺陷分布在其近表面 1 个铺层深度的

统,可以更好地用于复合材料可视化检测与缺陷 极限位置和近底表面 1 个铺层深度的极限位置以

准确评估。 及试样中间深度位置 [ 图 3(b)]。复合材料试样的

厚度约 4.5 mm,利用中航复合材料有限责任生

产的 CCF300 碳纤维预浸料,利用多向铺层和热

压罐工艺成形,试样中的缺陷为单层聚四氟乙烯

薄膜模拟分层,缺陷的直径分别为 13、9、6、3

mm,这也是目前国际上复合材料制件常采用的

缺陷检出级差要求,试样中共预置有 12 个不同

大小和深度分布的缺陷,缺陷编号及其设计值见

表 2,在表 2 中同时给出了试样中各个预置缺陷

的单脉冲超声可视化检出结果。目前复合材料结

图 2 复合材料结构或制件超声穿透法可视化检测原理及 构主要是采用取向长度和缺陷形状两方面信息对

其系统基本构成 超声检出缺陷进行评定 / 验收,而超声可视化检

89

2024 䎃 痦46 ⽷ 痦1 劍

偽䰀唬崵