Page 73 - 无损检测2023年第十期

P. 73

赵明睿, 等:

切换式涡流 - 电容双模式无损检测系统研发

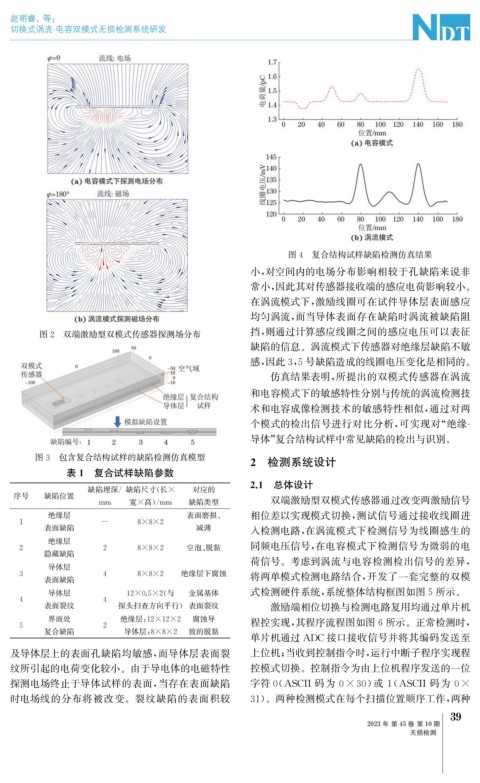

图4 复合结构试样缺陷检测仿真结果

小, 对空间内的电场分布影响相较于孔缺陷来说非

常小, 因此其对传感器接收端的感应电荷影响较小。

在涡流模式下, 激励线圈可在试件导体层表面感应

均匀涡流, 而当导体表面存在缺陷时涡流被缺陷阻

图2 双端激励型双模式传感器探测场分布 挡, 则通过计算感应线圈之间的感应电压可以表征

缺陷的信息。涡流模式下传感器对绝缘层缺陷不敏

感, 因此3 , 5号缺陷造成的线圈电压变化是相同的。

仿真结果表明, 所提出的双模式传感器在涡流

和电容模式下的敏感特性分别与传统的涡流检测技

术和电容成像检测技术的敏感特性相似, 通过对两

个模式的检出信号进行对比分析, 可实现对“ 绝缘 -

导体” 复合结构试样中常见缺陷的检出与识别。

图3 包含复合结构试样的缺陷检测仿真模型

2 检测系统设计

表1 复合试样缺陷参数

2.1 总体设计

缺陷埋深 / 缺陷尺寸( 长× 对应的

序号 缺陷位置

mm 宽×高)/ mm 缺陷类型 双端激励型双模式传感器通过改变两激励信号

绝缘层 表面磨损、 相位差以实现模式切换, 测试信号通过接收线圈进

1 - 8×8×2

表面缺陷 减薄 入检测电路, 在涡流模式下检测信号为线圈感生的

绝缘层 同频电压信号, 在电容模式下检测信号为微弱的电

2 2 8×8×2 空泡、 脱黏

隐藏缺陷

荷信号。考虑到涡流与电容检测检出信号的差异,

导体层

3 4 8×8×2 绝缘层下腐蚀 将两单模式检测电路结合, 开发了一套完整的双模

表面缺陷

导体层 12×0.5×2 ( 与 金属基体 式检测硬件系统, 系统整体结构框图如图5所示。

4 4

表面裂纹 探头扫查方向平行) 表面裂纹 激励端相位切换与检测电路复用均通过单片机

界面处 绝缘层: 12×12×2 腐蚀导

5 2 程控实现, 其程序流程图如图6所示。正常检测时,

复合缺陷 导体层: 8×8×2 致的脱黏

单片机通过 ADC接口接收信号并将其编码发送至

及导体层上的表面孔缺陷均敏感, 而导体层表面裂 上位机; 当收到控制指令时, 运行中断子程序实现程

纹所引起的电荷变化较小。由于导电体的电磁特性 控模式切换。控制指令为由上位机程序发送的一位

探测电场终止于导体试样的表面, 当存在表面缺陷 字符0 ( ASCII码为 0×30 ) 或 1 ( ASCII码为 0×

时电场线的分布将被改变。裂纹缺陷的表面积较 31 )。两种检测模式在每个扫描位置顺序工作, 两种

9

3

2023年 第45卷 第10期

无损检测