Page 72 - 无损检测2023年第十期

P. 72

赵明睿, 等:

切换式涡流 - 电容双模式无损检测系统研发

等只能实现单一参数的测量或特定类型缺陷的检

测。而结合多种模式的无损检测系统具有许多优

势, 如: 电感 - 电容双通道传感器可用于检测和区分

导体和绝缘材料, 通过切换两个传感器之间的物理

组合切换操作模式 [ 3 ] 或通过工作在谐振频率上的电

感 - 电容传感器, 同时实现电感和电容检测 [ 4 ] ; 利用

高频电涡流探头的电容耦合效应可以检测绝缘试样

缺陷 [ 5 ] ; 由硅钢片和平面电感线圈构成传感器可以

实现液压油液污染物的综合检测 [ 6 ] 。此外, 双模式

传感器还可用于双模态层析成像技术中, 以提高测

量精度 [ 7 ] ; 通过构建双模式接近觉传感器, 可以实现

距离的精确检测, 同时还可以分辨接近物的材料 [ 8 ] ;

通过构建电容电感组合传感器, 可以降低提离变化

的影响, 以实现高精度测厚 [ 9 ] 。

文章将涡流检测技术与共面边缘场电容成像技

术 [ 10 ] 融合, 进行涡流 - 电容双模式检测系统的设计,

并实现程序控制模式切换。并设计了缺陷试样, 模

拟实际检测中的工况, 测试传感器及检测系统的检

测性能, 试验结果表明, 该系统具有检出复合材料试

样中常见缺陷的能力。

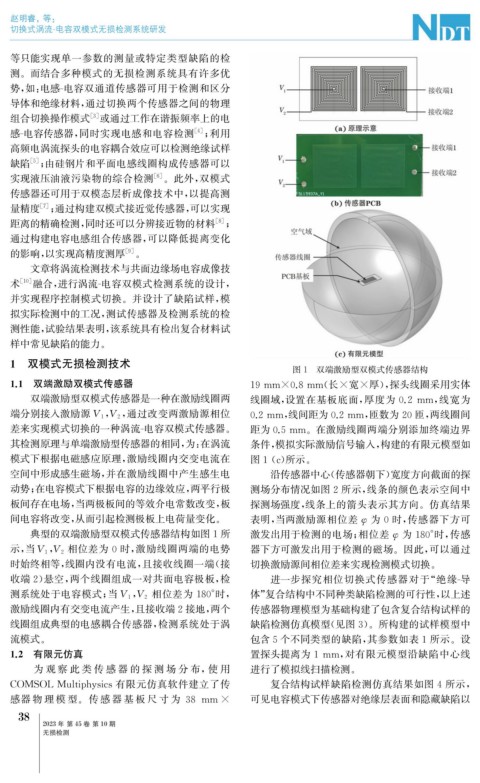

1 双模式无损检测技术 图1 双端激励型双模式传感器结构

1.1 双端激励双模式传感器 19mm×0.8mm ( 长×宽×厚), 探头线圈采用实体

双端激励型双模式传感器是一种在激励线圈两 线圈域, 设置在基板底面, 厚度为 0.2mm , 线宽为

, , 通过改变两激励源相位

端分别接入激励源V 1 V 2 0.2mm , 线间距为0.2mm , 匝数为20匝, 两线圈间

差来实现模式切换的一种涡流 - 电容双模式传感器。 距为0.5mm 。在激励线圈两端分别添加终端边界

其检测原理与单端激励型传感器的相同, 为: 在涡流 条件, 模拟实际激励信号输入, 构建的有限元模型如

模式下根据电磁感应原理, 激励线圈内交变电流在 图1 ( c ) 所示。

空间中形成感生磁场, 并在激励线圈中产生感生电 沿传感器中心( 传感器朝下) 宽度方向截面的探

动势; 在电容模式下根据电容的边缘效应, 两平行极 测场分布情况如图2所示, 线条的颜色表示空间中

板间存在电场, 当两极板间的等效介电常数改变, 板 探测场强度, 线条上的箭头表示其方向。仿真结果

间电容将改变, 从而引起检测极板上电荷量变化。 表明, 当两激励源相位差 φ 为 0 时, 传感器下方可

典型的双端激励型双模式传感器结构如图1所 激发出用于检测的电场; 相位差 φ 为 180° 时, 传感

, 相位差为 0 时, 激励线圈两端的电势 器下方可激发出用于检测的磁场。因此, 可以通过

示, 当V 1 V 2

时始终相等, 线圈内没有电流, 且接收线圈一端( 接 切换激励源间相位差来实现检测模式切换。

收端2 ) 悬空, 两个线圈组成一对共面电容极板, 检 进一步探究相位切换式传感器对于“ 绝缘 - 导

, 相位差为 180° 时, 体” 复合结构中不同种类缺陷检测的可行性, 以上述

测系统处于电容模式; 当V 1 V 2

激励线圈内有交变电流产生, 且接收端2接地, 两个 传感器物理模型为基础构建了包含复合结构试样的

线圈组成典型的电感耦合传感器, 检测系统处于涡 缺陷检测仿真模型( 见图3 )。所构建的试样模型中

流模式。 包含5个不同类型的缺陷, 其参数如表1所示。设

1.2 有限元仿真 置探头提离为 1mm , 对有限元模型沿缺陷中心线

为 观 察 此 类 传 感 器 的 探 测 场 分 布, 使 用 进行了模拟线扫描检测。

COMSOL Multi p h y sics有限元仿真软件建立了传 复合结构试样缺陷检测仿真结果如图4所示,

感器 物 理 模 型。传 感 器 基 板 尺 寸 为 38 mm× 可见电容模式下传感器对绝缘层表面和隐藏缺陷以

8

3

2023年 第45卷 第10期

无损检测