Page 104 - 无损检测2023年第十期

P. 104

王 松, 等:

复合材料拉挤长梁缺陷的超声表征与评估

该试样主要用于分析和验证单脉冲超声波在不同深

度位置的缺陷周围产生回波信号的时域可分辨性和

缺陷的检出能力。

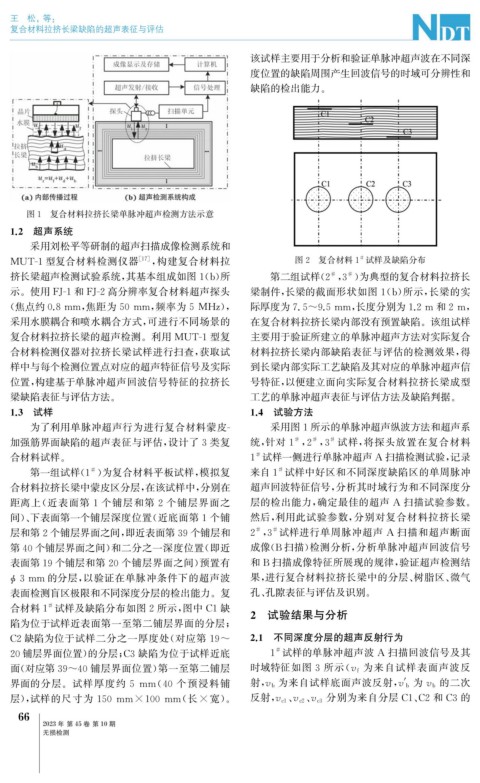

图1 复合材料拉挤长梁单脉冲超声检测方法示意

1.2 超声系统

采用刘松平等研制的超声扫描成像检测系统和

#

MUT-1型复合材料检测仪器 [ 17 ] , 构建复合材料拉 图2 复合材料1 试样及缺陷分布

挤长梁超声检测试验系统, 其基本组成如图1 ( b ) 所 第二组试样( 2 , 3 ) 为典型的复合材料拉挤长

#

#

示。使用 FJ-1和 FJ-2高分辨率复合材料超声探头 梁制件, 长梁的截面形状如图 1 ( b ) 所示, 长梁的实

( 焦点约0.8mm , 焦距为50mm , 频率为5MHz ), 际厚度为7.5~9.5mm , 长度分别为1.2m 和2m ,

采用水膜耦合和喷水耦合方式, 可进行不同场景的 在复合材料拉挤长梁内部没有预置缺陷。该组试样

复合材料拉挤长梁的超声检测。利用 MUT-1型复 主要用于验证所建立的单脉冲超声方法对实际复合

合材料检测仪器对拉挤长梁试样进行扫查, 获取试 材料拉挤长梁内部缺陷表征与评估的检测效果, 得

样中与每个检测位置点对应的超声特征信号及实际 到长梁内部实际工艺缺陷及其对应的单脉冲超声信

位置, 构建基于单脉冲超声回波信号特征的拉挤长 号特征, 以便建立面向实际复合材料拉挤长梁成型

梁缺陷表征与评估方法。 工艺的单脉冲超声表征与评估方法及缺陷判据。

1.3 试样 1.4 试验方法

为了利用单脉冲超声行为进行复合材料蒙皮 - 采用图1所示的单脉冲超声纵波方法和超声系

加强筋界面缺陷的超声表征与评估, 设计了3类复 统, 针对 1 , 2 , 3 试样, 将探头放置在复合材料

#

#

#

#

合材料试样。 1 试样一侧进行单脉冲超声 A 扫描检测试验, 记录

第一组试样( 1 ) 为复合材料平板试样, 模拟复 来自1 试样中好区和不同深度缺陷区的单周脉冲

#

#

合材料拉挤长梁中蒙皮区分层, 在该试样中, 分别在 超声回波特征信号, 分析其时域行为和不同深度分

距离上( 近表面第 1 个铺层和第 2 个铺层界面之 层的检出能力, 确定最佳的超声 A 扫描试验参数。

间)、 下表面第一个铺层深度位置( 近底面第1个铺 然后, 利用此试验参数, 分别对复合材料拉挤长梁

层和第2个铺层界面之间, 即近表面第39个铺层和 2 , 3 试样进行单周脉冲超声 A 扫描和超声断面

#

#

第40个铺层界面之间) 和二分之一深度位置( 即近 成像( B扫描) 检测分析, 分析单脉冲超声回波信号

表面第19个铺层和第20个铺层界面之间) 预置有 和 B 扫描成像特征所展现的规律, 验证超声检测结

ϕ 3mm 的分层, 以验证在单脉冲条件下的超声波 果, 进行复合材料拉挤长梁中的分层、 树脂区、 微气

表面检测盲区极限和不同深度分层的检出能力。复 孔、 孔隙表征与评估及识别。

合材料1 试样及缺陷分布如图2所示, 图中 C1缺

#

2 试验结果与分析

陷为位于试样近表面第一至第二铺层界面的分层;

2.1 不同深度分层的超声反射行为

C2缺陷为位于试样二分之一厚度处( 对应第 19~

20铺层界面位置) 的分层; C3缺陷为位于试样近底 1 试样的单脉冲超声波 A 扫描回波信号及其

#

面( 对应第39~40铺层界面位置) 第一至第二铺层 时域特征如图 3 所示( v f 为来自试样表面声波反

界面的分层。试样厚度约 5 mm ( 40 个预浸料铺 射, v b 为来自试样底面声波反射, 'v b 为v b 的二次

、 、

层), 试样的尺寸为 150 mm×100 mm ( 长 × 宽)。 反射, v c1 v c2 v c3 分别为来自分层 C1 、 C2和 C3 的

6

6

2023年 第45卷 第10期

无损检测