Page 106 - 无损检测2023年第十期

P. 106

王 松, 等:

复合材料拉挤长梁缺陷的超声表征与评估

陷的多次反射行为, 非常有利于提高缺陷检测准 比图

4 ( b ) 中来自拉挤长梁内部的声波反射信号v p

确性。 4 ( a ) 中v p 和图4 ( c ) 中v p 都要明显, 导致图4 ( b ) 中

图3中结果还表明, 来自分层的单脉冲超声信 v b 最小。图4的v p 与图3中v d 明显不同, 表明v p

相反, 而且来自分层的单 不是来自拉挤长梁内部的分层声波反射。而图4中

号的相位与v b 相同, 与v f

的特

脉冲超声信号的 t T 要比来自试样底面超声信号 t T v b 则与图3中v b 特征非常一致, 表明利用v p

小0.14~0.24 μ s , 可见在单周超声波条件下, 可以 征和变化规律, 可以揭示复合材料拉挤长梁内部反

根据超声信号的时域宽度判别是来自近底面的分层 射行为, 进而构建缺陷识别方法。

还是底面反射, 从而为近底面缺陷的可靠检出提供 此外, 利用图4 中的v b 和v f 的时域特性还可

了一种有效识别机制。 以确定拉挤长梁各个位置的局部厚度, 对应图4 ( a )

因此, 利用单周超声技术不仅可以实现近表面 中2 制件的厚度约为7.36mm ( t b-f ≈2.37 μ s ), 对

#

和近底面一个铺层深度分层的准确检出, 还可以准 应图4 ( b ),( c ) 中3 制件厚度约为8.95mm ( t b-f ≈

#

确给出实际分层所在的铺层深度, 其最大偏差为 2.88 μ s ) 和8.87mm ( t b-f ≈2.86 μ s ), 可见, 即使是

0.492个铺层, 最小偏差为 0.132 个铺层, 均小于 1 采取同样的拉挤工艺, 在拉挤长梁的不同位置, 其厚

个铺层, 有利于确定缺陷所在的铺层位置。这将非 度也存在一定波动, 采用所提超声方法可以准确地

常有利于揭示超声波在复合材料拉挤长梁中的反射 得到拉挤长梁每个位置的局部厚度分布, 非常有利

行为, 进行不同深度缺陷的准确检出和拉挤工艺的 于拉挤工艺优化。

优化。 2.3 微气孔与孔隙的超声反射行为与判别

2.2 拉挤长梁中超声反射行为与信号特征 一组来自实际复合材料拉挤长梁3 制件中不

#

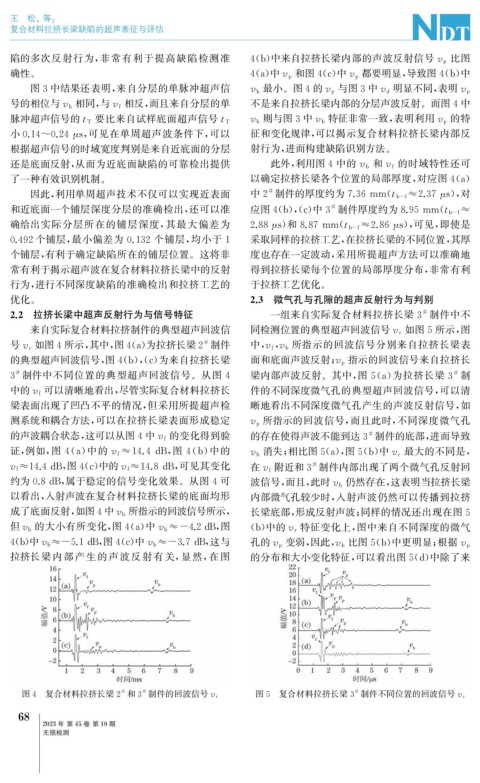

来自实际复合材料拉挤制件的典型超声回波信 同检测位置的典型超声回波信号v r 如图5所示, 图

如图4所示, 其中, 图4 ( a ) 为拉挤长梁2 制件 , 所指示的回波信号分别来自拉挤长梁表

#

号v r 中, v fv b

的典型超声回波信号, 图4 ( b ),( c ) 为来自拉挤长梁 面和底面声波反射; v p 指示的回波信号来自拉挤长

# 梁内部声波反射。其中, 图 5 ( a ) 为拉挤长梁 3 制

#

3 制件中不同位置的典型超声回波信号。从图 4

可以清晰地看出, 尽管实际复合材料拉挤长 件的不同深度微气孔的典型超声回波信号, 可以清

中的v f

梁表面出现了凹凸不平的情况, 但采用所提超声检 晰地看出不同深度微气孔产生的声波反射信号, 如

测系统和耦合方法, 可以在拉挤长梁表面形成稳定 v p 所指示的回波信号, 而且此时, 不同深度微气孔

的变化得到验 的存在使得声波不能到达3 制件的底部, 进而导致

#

的声波耦合状态, 这可以从图4中v f

证, 例如, 图 4 ( a ) 中的v f ≈14.4dB , 图 4 ( b ) 中的 最大的不同是,

v b 消失; 相比图5 ( a ), 图5 ( b ) 中v r

v f ≈ 14.4dB , 图4 ( c ) 中的v f ≈14.8dB , 可见其变化 在v f 附近和3 制件内部出现了两个微气孔反射回

#

约为0.8dB , 属于稳定的信号变化效果。从图4可 仍然存在, 这表明当拉挤长梁

波信号, 而且, 此时v b

以看出, 入射声波在复合材料拉挤长梁的底面均形 内部微气孔较少时, 入射声波仍然可以传播到拉挤

所指示的回波信号所示,

成了底面反射, 如图4中 v b 长梁底部, 形成反射声波; 同样的情况还出现在图5

的大小有所变化, 图4 ( a ) 中v b ≈ -4.2dB , 图 特征变化上, 图中来自不同深度的微气

但v b ( b ) 中的v r

4 ( b ) 中v b ≈-5.1dB , 图4 ( c ) 中v b ≈-3.7dB , 这与 孔的v p 变弱, 因此, v b 比图5 ( b ) 中更明显; 根据v p

拉挤长梁内部产生的声波反射有关, 显然, 在图 的分布和大小变化特征, 可以看出图5 ( d ) 中除了来

# # #

图4 复合材料拉挤长梁2 和3 制件的回波信号v r 图5 复合材料拉挤长梁3 制件不同位置的回波信号v r

6

8

2023年 第45卷 第10期

无损检测