Page 93 - 无损检测2023年第九期

P. 93

任延钊, 等:

双层异质金属构件界面损伤的暂态涡流定量检测

接器件, 其主要用于确保母线引下线与电气设备出

线端子的连接, 可有效避免电气工程中常见的电导 1 暂态涡流检测的数值仿真及结果分析

问题和电化学腐蚀问题 [ 1 ] 。然而, 由于焊接控制条 1.1 有限元仿真模型的建立

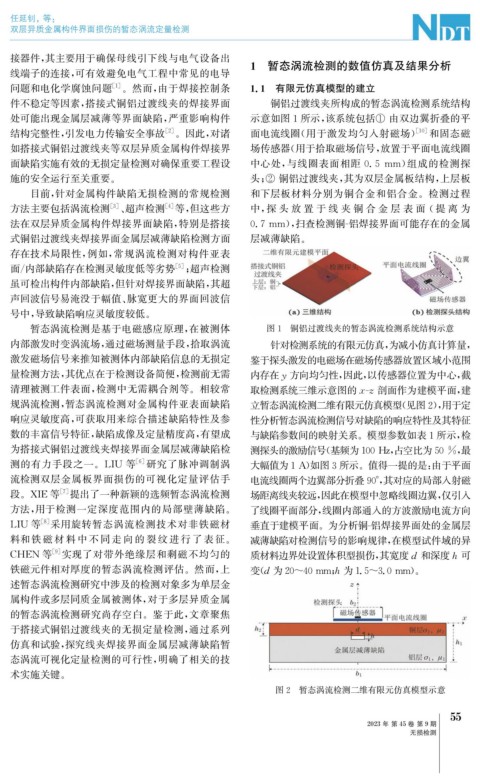

件不稳定等因素, 搭接式铜铝过渡线夹的焊接界面 铜铝过渡线夹所构成的暂态涡流检测系统结构

处可能出现金属层减薄等界面缺陷, 严重影响构件 示意如图1所示, 该系统包括① 由双边翼折叠的平

结构完整性, 引发电力传输安全事故 [ 2 ] 。因此, 对诸 面电流线圈( 用于激发均匀入射磁场) 和固态磁

[ 10 ]

如搭接式铜铝过渡线夹等双层异质金属构件焊接界 场传感器( 用于拾取磁场信号, 放置于平面电流线圈

面缺陷实施有效的无损定量检测对确保重要工程设 中心处, 与线圈表面相距 0.5mm ) 组成的检测探

施的安全运行至关重要。 头; ② 铜铝过渡线夹, 其为双层金属板结构, 上层板

目前, 针对金属构件缺陷无损检测的常规检测 和下层板材料分别为铜合金和铝合金。检测过程

方法主要包括涡流检测 [ 3 ] 、 超声检测 [ 4 ] 等, 但这些方 中, 探 头 放 置 于 线 夹 铜 合 金 层 表 面 ( 提 离 为

法在双层异质金属构件焊接界面缺陷, 特别是搭接 0.7mm ), 扫查检测铜 - 铝焊接界面可能存在的金属

式铜铝过渡线夹焊接界面金属层减薄缺陷检测方面 层减薄缺陷。

存在技术局限性, 例如, 常规涡流检测对构件亚表

面 / 内部缺陷存在检测灵敏度低等劣势 [ 5 ] ; 超声检测

虽可检出构件内部缺陷, 但针对焊接界面缺陷, 其超

声回波信号易淹没于幅值、 脉宽更大的界面回波信

号中, 导致缺陷响应灵敏度较低。

暂态涡流检测是基于电磁感应原理, 在被测体 图1 铜铝过渡线夹的暂态涡流检测系统结构示意

内部激发时变涡流场, 通过磁场测量手段, 拾取涡流 针对检测系统的有限元仿真, 为减小仿真计算量,

激发磁场信号来推知被测体内部缺陷信息的无损定 鉴于探头激发的电磁场在磁场传感器放置区域小范围

量检测方法, 其优点在于检测设备简便, 检测前无需 内存在 y 方向均匀性, 因此, 以传感器位置为中心, 截

清理被测工件表面, 检测中无需耦合剂等。相较常 取检测系统三维示意图的x-z 剖面作为建模平面, 建

规涡流检测, 暂态涡流检测对金属构件亚表面缺陷 立暂态涡流检测二维有限元仿真模型( 见图2 ), 用于定

响应灵敏度高, 可获取用来综合描述缺陷特性及参 性分析暂态涡流检测信号对缺陷的响应特性及其特征

数的丰富信号特征, 缺陷成像及定量精度高, 有望成 与缺陷参数间的映射关系。模型参数如表1所示, 检

为搭接式铜铝过渡线夹焊接界面金属层减薄缺陷检 测探头的激励信号( 基频为100Hz , 占空比为50% , 最

测的有力手段之一。 LIU 等 [ 6 ] 研究了脉冲调制涡 大幅值为1A ) 如图3所示。值得一提的是: 由于平面

流检测双层金属板界面损伤的可视化定量评估手 电流线圈两个边翼部分折叠90° , 其对应的局部入射磁

段。 XIE 等 [ 7 ] 提出了一种新颖的选频暂态涡流检测 场距离线夹较远, 因此在模型中忽略线圈边翼, 仅引入

方法, 用于检测一定深度范围内的局部壁薄缺陷。 了线圈平面部分, 线圈内部通入的方波激励电流方向

LIU 等 [ 8 ] 采用旋转暂态涡流检测技术对非铁磁材 垂直于建模平面。为分析铜 - 铝焊接界面处的金属层

料和铁 磁 材 料 中 不 同 走 向 的 裂 纹 进 行 了 表 征。 减薄缺陷对检测信号的影响规律, 在模型试件域的异

CHEN 等 [ 9 ] 实现了对带外绝缘层和剩磁不均匀的 质材料边界处设置体积型损伤, 其宽度d 和深度h 可

铁磁元件相对厚度的暂态涡流检测评估。然而, 上 变( d 为20~40mm ; h 为1.5~3.0mm )。

述暂态涡流检测研究中涉及的检测对象多为单层金

属构件或多层同质金属被测体, 对于多层异质金属

的暂态涡流检测研究尚存空白。鉴于此, 文章聚焦

于搭接式铜铝过渡线夹的无损定量检测, 通过系列

仿真和试验, 探究线夹焊接界面金属层减薄缺陷暂

态涡流可视化定量检测的可行性, 明确了相关的技

术实施关键。

图2 暂态涡流检测二维有限元仿真模型示意

5

5

2023年 第45卷 第9期

无损检测