Page 80 - 无损检测2023年第九期

P. 80

安 康, 等:

基于微波时间反演算法的复合材料内部损伤检测

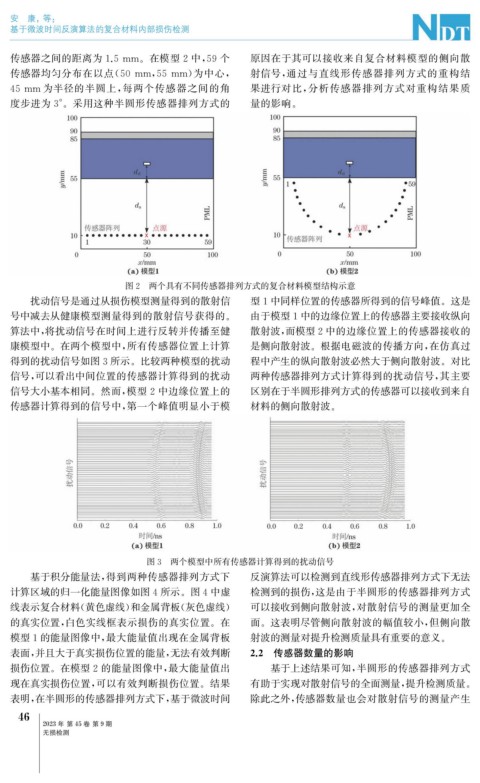

传感器之间的距离为1.5mm 。在模型2中, 59个 原因在于其可以接收来自复合材料模型的侧向散

传感器均匀分布在以点( 50mm , 55mm ) 为中心, 射信号, 通过与直线形传感器排列方式的重构结

45mm 为半径的半圆上, 每两个传感器之间的角 果进行对比, 分析传感器排列方式对重构结果质

度步进为3° 。采用这种半圆形传感器排列方式的 量的影响。

图2 两个具有不同传感器排列方式的复合材料模型结构示意

扰动信号是通过从损伤模型测量得到的散射信 型1中同样位置的传感器所得到的信号峰值。这是

号中减去从健康模型测量得到的散射信号获得的。 由于模型1中的边缘位置上的传感器主要接收纵向

算法中, 将扰动信号在时间上进行反转并传播至健 散射波, 而模型2中的边缘位置上的传感器接收的

康模型中。在两个模型中, 所有传感器位置上计算 是侧向散射波。根据电磁波的传播方向, 在仿真过

得到的扰动信号如图3所示。比较两种模型的扰动 程中产生的纵向散射波必然大于侧向散射波。对比

信号, 可以看出中间位置的传感器计算得到的扰动 两种传感器排列方式计算得到的扰动信号, 其主要

信号大小基本相同。然而, 模型2中边缘位置上的 区别在于半圆形排列方式的传感器可以接收到来自

传感器计算得到的信号中, 第一个峰值明显小于模 材料的侧向散射波。

图3 两个模型中所有传感器计算得到的扰动信号

基于积分能量法, 得到两种传感器排列方式下 反演算法可以检测到直线形传感器排列方式下无法

计算区域的归一化能量图像如图4所示。图4中虚 检测到的损伤, 这是由于半圆形的传感器排列方式

线表示复合材料( 黄色虚线) 和金属背板( 灰色虚线) 可以接收到侧向散射波, 对散射信号的测量更加全

的真实位置, 白色实线框表示损伤的真实位置。在 面。这表明尽管侧向散射波的幅值较小, 但侧向散

模型1的能量图像中, 最大能量值出现在金属背板 射波的测量对提升检测质量具有重要的意义。

表面, 并且大于真实损伤位置的能量, 无法有效判断 2.2 传感器数量的影响

损伤位置。在模型2的能量图像中, 最大能量值出 基于上述结果可知, 半圆形的传感器排列方式

现在真实损伤位置, 可以有效判断损伤位置。结果 有助于实现对散射信号的全面测量, 提升检测质量。

表明, 在半圆形的传感器排列方式下, 基于微波时间 除此之外, 传感器数量也会对散射信号的测量产生

4

6

2023年 第45卷 第9期

无损检测