Page 111 - 无损检测2023年第三期

P. 111

范效礼, 等:

油气长输管道管体损伤的高速涡流磁场检测

技术原理为: 在管道外壁布置永磁激励源, 并使激励

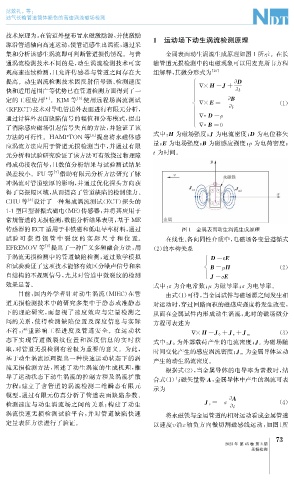

源沿管道轴向高速运动, 使管道感生出涡流, 通过采 1 运动场下动生涡流检测原理

集和分析该感生涡流即可判断管道损伤情况。与普 金属表面动生涡流生成原理如图1所示。在长

通涡流检测技术不同的是, 动生涡流检测技术可实 输管道无损检测中的电磁现象可以用麦克斯韦方程

现高速连续检测, 且允许传感器与管道之间存在大 组解释, 其微分形式为 [ 10 ]

提离。动生涡流检测技术因反射信号强、 检测速度 ∂ D

×H = J+

快和适用范围广等优势已在管道检测方面得到了一 ∂t

定的工程应用 [ 4 ] 。 KIM 等 [ 5 ] 使用远程场涡流测试 ∂B

×E=- ∂t ( 1 )

( RFECT ) 技术对导电管道外表面进行有限元分析,

通过计算外表面缺陷信号的幅值和分布模式, 提出 · D = ρ

了消除感应磁场引起信号失真的方法, 并验证了该 · B= 0

式中: H 为磁场强度; J 为电流密度; D 为电位移矢

方法的可行性。 HAMPTON 等 [ 6 ] 提出将永磁体感

ρ

应涡流方法应用于管道无损检测当中, 并通过有限 量; E 为电场强度; B 为磁感应强度; 为电荷密度;

元分析和试验研究验证了该方法可有效绕过物理障 t 为时间。

碍成功接收信号, 且数值分析结果与试验测试结果

误差较小。 FU 等 [ 7 ] 借助有限元分析方法研究了脉

冲涡流对管道壁厚的影响, 并通过优化探头方向获

得了高振幅区域, 从而提高了管道缺陷的检测能力。

CHU 等 [ 8 ] 设计了一种集成涡流测试( ECT ) 探头的

1-1型巨型谐振式磁电( ME ) 传感器, 并将其应用于

常规管道的无损检测, 数值分析结果表明, 基于 ME

传感器的 ECT 适用于非铁磁和低电导率材料, 通过 图1 金属表面动生涡流生成原理

试验 可 获 得 钢 管 中 裂 纹 的 实 际 尺 寸 和 位 置。 在线性、 各向同性介质中, 电磁场各变量遵循式

EFREMOV 等 [ 9 ] 提出了一种广义多频融合方法, 用 ( 2 ) 的本构关系

于涡流无损检测中的管道缺陷检测, 通过数学模拟

D = εE

和试验验证了这项技术能够有效区分噪声信号和来

B= μ H ( 2 )

自结构的不规则信号, 尤其对管道中微裂纹的检测 J= σE

效果显著。 式中: ε 为介电常数; 为磁导率; σ 为电导率。

μ

目前, 国内外学者针对动生涡流( MIEC ) 在管 由式( 1 ) 可得, 当金属试件与磁场源之间发生相

道无损检测技术中的研究多集中于静态或准静态 对运动时, 穿过回路面积的磁感应强度将发生改变,

下的理论研究, 而忽视了速度效应与定量检测之 从而在金属试件内形成动生涡流, 此时的磁场微分

间的关系, 使得检测缺陷位置及深度信息与实际 方程可表述为

不符, 严重影响工程进度及管道安全。在运动状

×H = J 0+J e+J m ( 3 )

态下实现管道微裂纹位置和深度信息的实时获 为磁场随

式中: J 0 为外部载荷产生的电流密度; J e

取, 对管道无损检测有着极为重要的意义。为此, 为金属导体运动

时间变化产生的感应涡流密度; J m

基于动生涡流原理提出一种快速运动状态下的涡

产生的动生涡流密度。

流无损检测方法, 阐述了动生涡流的生成机理, 推

根据式( 2 ), 当金属导体的电导率为常数时, 结

导了运动状态下动生涡流的控制方程及涡流扩散

合式( 1 ) 与磁矢量势A , 金属导体中产生的涡流可表

方程; 建立了含管道的涡流检测二维瞬态有限元 示为

模型, 通过有限元仿真分析了管道表面缺陷参数、 ∂A

检测速度与动生涡流场之间的关系; 构建了动生 J e=- σ ∂t ( 4 )

涡流快速无损检测试验平台, 并对管道缺陷快速 将永磁铁与金属管道的相对运动看成金属管道

定量表征方法进行了验证。 以速度 v沿 x轴负方向做切割磁感线运动, 如图 1 所

3

7

2023年 第45卷 第3期

无损检测