Page 36 - 无损检测2023年第二期

P. 36

代彦明, 等:

锥束 CT 工艺参数对成像质量的影响

转台上的位置、 投影数量等] 和探测器工艺参数( 积 125l p mm ( l p 为线对), 密度分辨率优于0.8% 。

-1

·

分时间以及 Binnin g 模式), 这些工艺参数是影响锥 1.2 试件制备

束 CT 检测图像质量的关键因素 [ 8 ] 。管电压、 管电 采用精密熔模铸造的高铍铍铝材料, 通过机械

流、 投影数量以及积分时间会影响图像的对比度和 加工制成15mm×55mm ( 直径×长度) 的圆棒, 试

信噪比; 焦点尺寸和试样几何位置的变化会影响图 样内部含有不同程度的缩孔和偏析等缺陷。

像的几何不清晰度和体素尺寸( 体素指 CT 图像的 1.3 试验方案

三位像素, 体素尺寸=探测器像素尺寸 / 图像几何放 采用控制变量法对扫描工艺参数进行逐项确

认, 共设计7组试验, 每组试验选择一个参数作为变

大倍率) 进而影响图像的空间分辨率; 另外 Binnin g

模式变化会改变探测器的像素尺寸进而对图像的空 量, 其余参数均不变, 分别研究各参数对锥束 CT 成

间分辨率产生影响, 这些工艺参数综合影响锥束 像质量的影响。试验时将试样固定于样品托盘上进

CT 图像的清晰度。 行 CT 检测, 并对比分析距离试样顶端 2.7mm 处

基于德国卡尔蔡司 METROTOM1500型微焦 位置的二维断层图像, 确认锥束 CT 工艺参数对成

点锥束工业 CT 系统, 采用铸造高铍铍铝圆棒作为 像质量的影响规律。

试件, 从图像的清晰度和对比度两个方面系统地研

究了各工艺参数对图像质量的影响, 以确定最佳工 2 结果和讨论

艺参数的定值原则。 2.1 管电压和管电流对图像质量的影响

锥束 CT 检测时管电压决定 X 射线能量的高

1 试验过程

低, 进而决定 X 射线穿透物体的能力, 同时管电压

1.1 试验设备 一定时, 管电流的大小与 X 射线的强度成正比, 因

试验设备为德国卡尔蔡司 METROTOM1500 此管电压和管电流共同决定探测器接收到的透射 X

型微焦点锥束工业CT系统, 其硬件包括 X射线管、 高 射线强度, 表现为 CT 图像的灰度, 二者均属于锥束

精度机械转台、 探测器、 屏蔽铅房和计算机控制系统。 CT 扫描时与射线源相关的重要工艺参数。

配备具有较高管电压和功率的定向式微焦点 X 射线 METROMTOM1500型微焦点锥束 CT 系统

管, 最大管电压为225kV , 最大管电流为3000 μ A , 的射线管最低功率为 10 W , 此时 X 射线的焦点尺

焦点尺寸为7~500 μ m , 焦距为1500mm 。探测器 寸为 10 μ m , 功率每增加 1 W , 焦点尺寸也增加

为非晶硅数字平板探测器, 平板尺寸为 427mm× 1 μ m 。固定焦点尺寸为 140 μ m , 增加管电压的同

427mm ( 长×宽), 有效像素矩阵为3072×3072 ( 长 时适当降低管电流以保证焦点尺寸不变, 管电压和

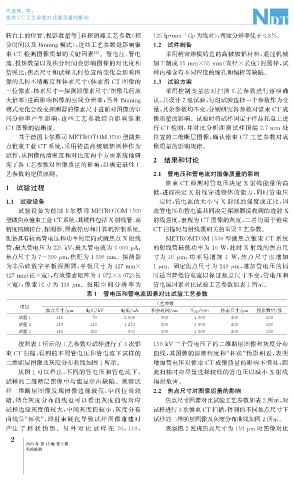

×宽), 像素尺寸为 139 μ m 。极限空间分辨率为 管电流因素对比试验工艺参数如表1所示。

表1 管电压和管电流因素对比试验工艺参数

工艺参数

项目

/

焦点尺寸 / m 电压 / kV 电流 / uA 积分时间 / ms S OD mm 体素尺寸 / m 投影数量 / 张

μ

μ

试验1 140 70 2000 500 1000 200 350

试验2 140 110 1273 500 1000 200 350

试验3 140 150 933 500 1000 200 350

按照表1所示的工艺参数对试样进行了3次锥 150kV 三个管电压下的二维断层图像和灰度分布

束 CT 扫描, 得到的不同管电压和管电流下试样的 曲线, 其图像的清晰程度和“ 杯状” 伪影相近, 表明

二维断层图像及灰度分布曲线如图1所示。 增加管电压对锥束 CT 成像质量的影响不明显, 因

从图1可以看出, 不同的管电压和管电流下, 此扫描时应尽量选择较低的管电压以减小 X 射线

试样的二维断层图像中均能显示出缺陷。观察试 辐射危害。

样二维断层图像发现图像边缘较亮, 中间位置较 2.2 焦点尺寸对图像质量的影响

暗, 结合灰度分布曲线也可以看出灰度曲线对应 焦点尺寸因素对比试验工艺参数如表2所示, 对

试样边缘灰度值较大, 中间灰度值较小, 灰度分布 试样进行3次锥束 CT扫描, 得到的不同焦点尺寸下

曲线呈“ 杯状”, 即射束硬化导致试样图像重建时 试样的二维断层图像及灰度分布曲线如图2所示。

产生 了 杯 状 伪 影。 另 外 对 比 试 样 在 70 , 110 , 观察图2发现焦点尺寸为150 μ m 时图像对比

2

2023年 第45卷 第2期

无损检测