Page 45 - 无损检测2023年第一期

P. 45

邢仁飞, 等:

水冷壁管腐蚀脉冲涡流检测信号处理与成像

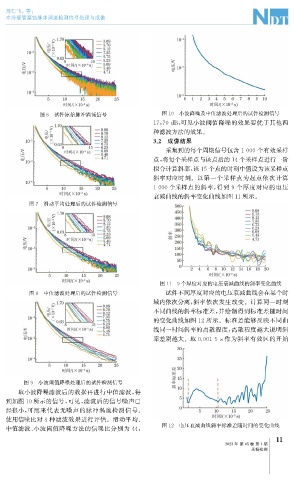

图6 试件原始脉冲涡流信号 图10 小波降噪及中值滤波处理后的试件检测信号

17 , 70dB , 可见小波阈值降噪的效果要优于其他两

种滤波方法的效果。

3.2 成像结果

采集到的每个周期信号包含1000个有效采样

点, 将每个采样点与该点后的14个采样点进行一阶

拟合计算斜率, 该15个点的时刻中值设为该采样点

斜率对应时刻。以第一个采样点为起点依次计算

1000个采样点的斜率, 得到 9 个厚度对应的电压

衰减曲线的斜率变化曲线如图11所示。

图7 滑动平均处理后的试件检测信号

图11 9个厚度对应的电压衰减曲线的斜率变化曲线

图8 中值滤波处理后的试件检测信号 试件不同厚度对应的电压衰减曲线会在某个时

域内依次分离, 斜率依次发生改变。计算同一时刻

不同曲线的斜率标准差, 并绘制得到标准差随时间

的变化曲线如图12所示。标准差能够反映不同曲

线同一时间斜率的离散程度, 离散程度越大说明斜

率差别越大。取0.0015s作为斜率有效区的开始

图9 小波阈值降噪处理后的试件检测信号

取小波降噪滤波后的数据再进行中值滤波, 得

到如图10所示的信号, 可见, 滤波后的信号噪声已

经很小, 可用来代表无噪声的脉冲涡流检测信号。

使用信噪比对3种滤波效果进行评估。滑动平均、

图12 电压衰减曲线斜率标准差随时间的变化曲线

中值滤波、 小波阈值降噪方法的信噪比分别为 44 ,

1

1

2023年 第45卷 第1期

无损检测