Page 75 - 无损检测2022年第十二期

P. 75

吕洪涛, 等:

基于超声 C 扫描数字图像处理的缺陷面积分析

时, 可根据其完好率计算缺陷面积。

值得注意的是, 所提方法是在超声 C 扫描图像

基础上开展的。超声 C 扫描检测的步进大小直接

影响检测图像的空间分辨率, 进而对所提方法的准

确性产生影响, 即, 步进越小, 超声 C 扫描图像空间

分辨率越高, 图像特征轮廓越清晰, 所提方法的分析

结果越准确。

4 结语

提出了一种基于超声 C 扫描的数字图像缺陷

面积分析方法, 并开发出 GUI人工界面的可执行文

件。利用该 GUI对典型试件超声 C 扫描图像进行

缺陷面积分析, 得出以下结论。

( 1 )所提出的方法可用于有无结构特征被测试

件中不规则缺陷面积的分析, 计算被测试件完好率。

( 2 )基于人工交互功能, 所开发的 GUI可灵活

选择 ROI , 有效去除结构特征对缺陷分析的影响, 具

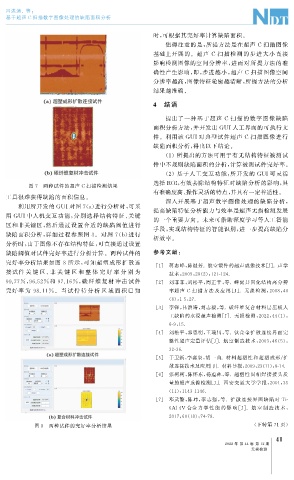

图 7 两种试件的超声 C 扫描检测结果

有准确度高、 操作灵活的特点, 并具有一定普适性。

工具很难获得缺陷的面积信息。

深入开展基于超声数字图像处理的缺陷分析,

利用所开发的 GUI对图7 ( a ) 进行分析时, 可采

提高缺陷特征分析能力与效率是超声无损检测发展

用 GUI中人机交互功能, 分别选择结构特征、 关键

的一个重要方向。未来可借助深度学习等人工智能

区和非关键区, 然后通过设置合适的缺陷阈值进行

手段, 实现结构特征的智能识别, 进一步提高缺陷分

缺陷面积分析, 详细过程参照图 3 。对图 7 ( b ) 进行

析效率。

分析时, 由于图像不存在结构特征, 可直接通过设置

缺陷阈值对试件完好率进行分析计算。两种试件的 参考文献:

完好率分析结果如图 8 所示, 可知超塑成形扩散连

[ 1 ] 蒋志峰, 陈继芳 . 航空锻件的超声成像技术[ J ] . 声学

接试 件 关 键 区、 非 关 键 区 和 整 体 完 好 率 分 别 为

技术, 2009 , 28 ( 2 ): 121-124.

99.77% , 96.52% 和 97.16% , 碳 纤 维 复 材 冲 击 试 件 [ 2 ] 刘菲菲, 刘松平, 周正干, 等 . 蜂窝共固化结构高分辨

完好率 为 98.11% 。当 试 件 待 分 析 区 域 面 积 已 知 率超声 C 扫 描 方 法 及 应 用 [ J ] .无 损 检 测, 2018 , 40

( 8 ): 1-5 , 27.

[ 3 ] 李锋, 吕洪涛, 刘志毅, 等 . 碳纤维复合材料层压板人

工缺陷的水浸超声检测[ J ] .无损检测, 2022 , 44 ( 1 ):

6-9 , 15.

[ 4 ] 刘松平, 郭恩明, 王瑞川, 等 . 钛合金扩散连接界面完

整性超声定量评估[ J ] .航空制造技术, 2003 , 46 ( 5 ):

32-36.

[ 5 ] 于卫新, 李淼泉, 胡一曲.材料超塑性和超塑成形 / 扩

散连接技术及应用[ J ] . 材料导报, 2009 , 23 ( 11 ): 8-14.

[ 6 ] 张柯柯, 陈怀东, 杨蕴林, 等 . 超塑性固相焊接接头质

量的超声成像检测[ J ] .西安交通大学学报, 2001 , 35

( 11 ): 1143-1146.

[ 7 ] 邓武警, 陈玮, 李志强, 等 .扩散连接界面缺陷 对 Ti-

6Al-4V 合金 力 学 性 能 的 影 响 [ J ] .航 空 制 造 技 术,

2017 , 60 ( 18 ): 74-78.

图 8 两种试件的完好率分析结果 ( 下转第 71 页)

1

4

2022 年 第 44 卷 第 12 期

无损检测