Page 66 - 无损检测2022年第八期

P. 66

徐凤丽,等:

活塞波浪形内冷油道位置的工业 CT 测量

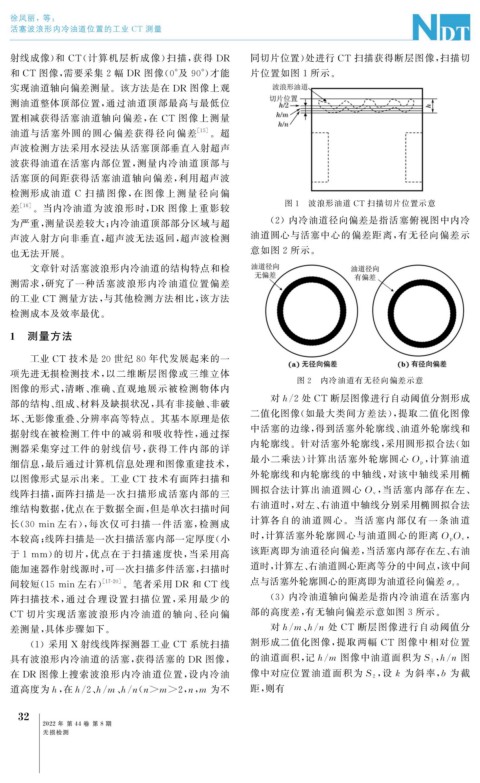

射线成像) 和 CT ( 计算机层析成像) 扫描, 获得 DR 同切片位置) 处进行 CT 扫描获得断层图像, 扫描切

和 CT 图像, 需要采集 2 幅 DR 图像( 0° 及 90° ) 才能 片位置如图 1 所示。

实现油道轴向偏差测量。该方法是在 DR 图像上观

测油道整体顶部位置, 通过油道顶部最高与最低位

置相减获得活塞油道轴向偏差, 在 CT 图像上测量

油道与活塞外圆的圆心偏差获得径向偏差 [ 15 ] 。超

声波检测方法采用水浸法从活塞顶部垂直入射超声

波获得油道在活塞内部位置, 测量内冷油道顶部与

活塞顶的间距获得活塞油道轴向偏差, 利用超声波

检测形成 油 道 C 扫 描 图 像, 在 图 像 上 测 量 径 向 偏

图 1 波浪形油道 CT 扫描切片位置示意

[ 16 ]

差 。当内冷油道为波浪形时, DR 图像上重影较

为严重, 测量误差较大; 内冷油道顶部部分区域与超 ( 2 )内冷油道径向偏差是指活塞俯视图中内冷

声波入射方向非垂直, 超声波无法返回, 超声波检测 油道圆心与活塞中心的偏差距离, 有无径向偏差示

也无法开展。 意如图 2 所示。

文章针对活塞波浪形内冷油道的结构特点和检

测需求, 研究了一种活塞波浪形内冷油道位置偏差

的工业 CT 测量方法, 与其他检测方法相比, 该方法

检测成本及效率最优。

1 测量方法

工业 CT 技术是 20 世纪 80 年代发展起来的一

项先进无损检测技术, 以二维断层图像或三维立体

图 2 内冷油道有无径向偏差示意

图像的形式, 清晰、 准确、 直观地展示被检测物体内

对h / 2 处 CT 断层图像进行自动阈值分割形成

部的结构、 组成、 材料及缺损状况, 具有非接触、 非破

二值化图像( 如最大类间方差法), 提取二值化图像

坏、 无影像重叠、 分辨率高等特点。其基本原理是依

中活塞的边缘, 得到活塞外轮廓线、 油道外轮廓线和

据射线在被检测工件中的减弱和吸收特性, 通过探

内轮廓线。针对活塞外轮廓线, 采用圆形拟合法( 如

测器采集穿过工件的射线信号, 获得工件内部的详

, 计算油道

细信息, 最后通过计算机信息处理和图像重建技术, 最小二乘法) 计算出活塞外轮廓圆心 O p

以图像形式显示出来。工业 CT 技术有面阵扫描和 外轮廓线和内轮廓线的中轴线, 对该中轴线采用椭

线阵扫描, 面阵扫描是一次扫描形成活塞内部的三 圆拟合法计算出油道圆心 O v , 当活塞内部存在左、

维结构数据, 优点在于数据全面, 但是单次扫描时间 右油道时, 对左、 右油道中轴线分别采用椭圆拟合法

计算各自的油道圆心。当活塞内部仅有一条油道

长( 30min 左右), 每次仅可扫描一件活塞, 检测成

本较高; 线阵扫描是一次扫描活塞内部一定厚度( 小 时, 计算活塞外轮廓圆心与油道圆心的距离 O p O v ,

于 1mm ) 的切片, 优点在于扫描速度快, 当采用高 该距离即为油道径向偏差, 当活塞内部存在左、 右油

能加速器作射线源时, 可一次扫描多件活塞, 扫描时 道时, 计算左、 右油道圆心距离等分的中间点, 该中间

[ 17-20 ] 。

间较短( 15min左右) 。笔者采用 DR 和 CT 线 点与活塞外轮廓圆心的距离即为油道径向偏差σ r

阵扫描技术, 通过合理设置扫描位置, 采用 最少的 ( 3 )内冷油道轴向偏差是指内冷油道在活塞内

CT 切片实现活塞波浪形内冷油道的轴向、 径向偏 部的高度差, 有无轴向偏差示意如图 3 所示。

差测量, 具体步骤如下。 对h / m 、 h / n 处 CT 断层图像进行自动阈值分

( 1 )采用 X 射线线阵探测器工业 CT 系统扫描 割形成二值化图像, 提取两幅 CT 图像中相对位置

,/

具有波浪形内冷油道的活塞, 获得活塞的 DR 图像, 的油道面积, 记h / m 图像中油道面积为S 1 h n 图

在 DR 图像上搜索波浪形内冷油道位置, 设内冷油 像中对应位置油道面积为S 2 , 设 k 为斜率, b 为截

道高度为h , 在h / 2 、 h / m 、 h / n ( n>m>2 , n , m 为不 距, 则有

2

3

2022 年 第 44 卷 第 8 期

无损检测