Page 48 - 无损检测2022年第七期

P. 48

何腾蛟,等:

埋地天然气管道安全状态检测评价技术分析

影响, 模型计算结果得到了试验验证。 LI 等 [ 3 ] 建立 目前, 众多学者在非接触磁应力检测方面开展

了管道缺陷的空间磁场分布模型, 并针对模型参数 了大量理论与试验研究, 但是基于非接触磁应力检

进行了定量分析; 通过与现场采集的缺陷数据进行 测技术对埋地管道安全状态进行评价的相关研究较

对比, 验证了模型的准确性。 SALEEM 等研究了塑 少。因此, 文章首先建立埋地管道磁异常的理论计

性变形对钢质管道剩余磁化强度的影响, 并分析了 算模型, 然后利用自主研制的非接触式扫描磁力计

检测高度与磁应力信号的定量关系。曲杰等 [ 4 ] 基于 对埋地天然气管道进行检测, 并定义磁异常综合指

全尺寸钢质管道模型, 开展了焊缝与缺陷磁梯度检 数 F 值, 用于评估磁异常管段的应力集中程度, 从

测试验, 并对比分析了不同管径、 介质内压、 检测高 而确定埋地天然气管道的安全状态, 最后, 通过现场

度下钢质管道的磁梯度变化。试验结果显示, 检测 开挖, 验证了检测结果的准确性。

出的缺陷位置、 类型与实际情况一致。张少春等 [ 5 ]

1 埋地天然气管道非接触磁应力检测技术

对山地小口径天然气管道进行了非接触磁 应力检

测, 识别出了磁异常管段位置与应力严重程度, 并通 1.1 检测原理

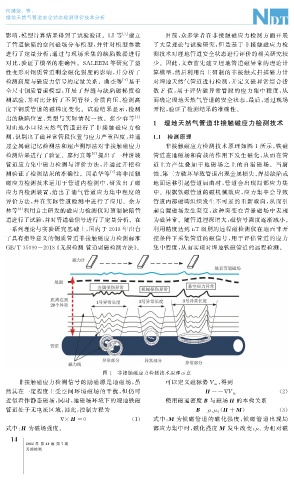

过金属磁记忆检测法和超声测厚法对非接触磁应力 非接触磁应力检测技术原理如图 1 所示, 铁磁

检测结果进行了验证。廖柯熹等 [ 6 ] 提出了一种滑坡 管道在地磁场和荷载的作用下发生磁化, 从而在管

管道应力集中磁力检测与评价方法, 并通过开挖检 道上方产生叠加于地磁场之上的自漏磁 场。当腐

测验证了检测结果的准确性。闵希华等 [ 7 ] 将非接触 蚀、 第三方破坏导致管道出现金属损失、 焊接缺陷或

磁应力检测技术运用于管道内检测中, 研发出了磁 地面运移引起管道屈曲时, 管道会出现局部应力集

应力内检测装置, 给出了油气管道应力集中程度的 中。根据铁磁管道的磁机械效应, 应力集中会导致

评价方法, 并在实际管道检测中进行了应用。余方 管道内部磁畴组织发生不可逆的重新取向, 从而引

林等 [ 8 ] 利用自主研发的磁应力检测仪对预制缺陷管 起自漏磁场发生突变, 这种突变在背景磁场中表现

道进行了试验, 并对管道磁信号进行了定量分析。在 为磁异常。随管道埋深增大, 磁信号强度逐渐减小。

一系列理论与实验研究基础上, 国内于 2018 年出台 利用精度达到 nT 级别的远程磁检测仪在地面非开

了具有指导意义的钢质管道非接触磁应力检测标准 挖条件下采集管道的磁信号, 用于评估管道的应力

GB / T35090-2018 《 无损检测 管道弱磁检测方法》。 集中程度, 从而实现对埋地铁磁管道的远程检测。

图 1 非接触磁应力检测技术原理示意

非接触磁应力检测信号的励磁源是地磁场, 虽 可以定义磁标势V m , 得到

然其在一定程度上受空间环境磁场的干扰, 但仍可 ( 2 )

H =- V m

近似看作静态磁场, 同时, 地磁场环境下的埋地铁磁 使用磁通密度 B 与磁场 H 的本构关系

管道处于无电流区域, 因此, 控制方程为 B = μ r μ 0 H +M ) ( 3 )

(

×H = 0 ( 1 ) 式中: M 为铁磁管道的磁化强度, 铁磁管道出现局

式中: H 为磁场强度。 部应力集中时, 磁化强度 M 发生改变; 为相对磁

μ r

1

4

2022 年 第 44 卷 第 7 期

无损检测