Page 101 - 无损检测2022年第五期

P. 101

赵建华,等:

立式成品油储罐底板缺陷的声发射检测

量。根据标准 SY / T5921-2017 的要求, 中幅板和

边缘板的点蚀深度不能超过设计壁厚的 40% , 否则

需在缺陷部位开展局部补板或更换钢板。开罐检查

确定底板缺陷的最大深度不超过1.5mm , 即不超过

底板设计厚度的 18.75% 。

检测人员进入储罐内部, 根据声发射检测定位

的结果, 在储罐内部采用皮尺测量对应位置的腐蚀

缺陷, 发现了 8 处明显的金属损伤和点蚀缺陷( 见图

4 ), 其余较轻的腐蚀缺陷未纳入统计。各处缺陷的

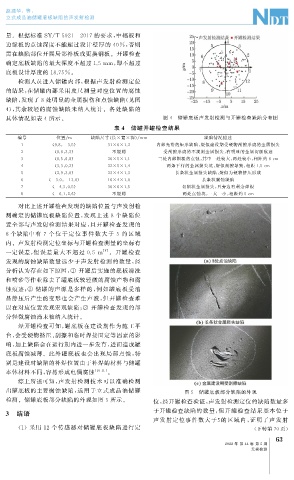

具体情况如表 4 所示。 图 4 储罐底板声发射检测与开罐检查缺陷分布图

表 4 储罐开罐检查结果

编号 位置 / m 缺陷尺寸( 长 × 宽 × 深)/ mm 缺陷情况描述

1 ( 9.8 , -3.5 ) 31×6×1.2 内部光滑的矩形缺陷, 疑似建设期受硬物刮擦形成的金属损失

2 ( 8.8 , 3.3 ) 不规则 受刮擦形成的不规则金属损失, 有明显的金属切削痕迹

3 ( 8.5 , 6.8 ) 26×5×1.1 三处内部粗糙的点蚀, 其中一处较大, 两处较小, 相距约 8cm

4 ( 3.3 , 0.2 ) 22×5×1.4 两条平行的金属损失坑, 疑似刮擦导致, 相距 1.5cm

5 ( 2.9 , 3.0 ) 23×4×1.3 长条状金属损失缺陷, 疑似为硬物挤压形成

6 ( -3.0 , -13.0 ) 16×4×1.0 长条状腐蚀缺陷

( -4.3 , 0.5 ) 切削状金属损失, 且旁边有剩余焊根

7 36×6×1.5

8 ( -6.1 , 2.6 ) 不规则 两处点蚀坑, 一大一小, 相距约 5cm

对比上述开罐检查发现的缺陷位置与声发射检

测确定的储罐底板缺陷位置, 发现上述 8 个缺陷位

置全部与声发射检测结果对应, 且开罐检查发现的

8 个缺陷中有 7 个 位 于 定 位 事 件 数 大 于 5 的 区 域

内。声发射检测定位坐标与开罐检查测量的坐标有

[ 9 ]

一定误差, 但误差最大不超过 0.5 m 。开罐检查

发现的腐蚀缺陷数量远少于声发射检测的数量, 经

分析认为存在如下原因: ① 开罐后实施的底板清洗

和喷砂等作业除去了罐底板较轻微的腐蚀产物和腐

蚀痕迹; ② 储罐的声源是多样的, 例如罐底板受油

品静压后产生的变形也会产生声波, 但开罐检查难

以在对应位置发现宏观缺陷; ③ 开罐检查发现的部

分轻微腐蚀尚未被纳入统计。

经开罐检查可知, 罐底板在建设期作为施工平

台, 会受硬物挤压、 刮擦和临时焊接固定等因素的影

响, 加上缺陷会在运行期内进一步发育, 进而造成罐

底板腐蚀减薄。此外罐底板也会出现局部点蚀, 特

别是建设时缺陷的补焊位置由于补焊的材料与储罐

本体材料不同, 容易形成电偶腐蚀 [ 10-11 ] 。

综上所述可知, 声发射检测技术可以准确检测

出罐底板的主要腐蚀缺陷, 适用于立式成品油储罐 图 5 储罐底板部分缺陷的外观

检测。储罐底板部分缺陷的外观如图 5 所示。 位, 经开罐检查验证, 声发射检测定位的缺陷数量多

3 结语 于开罐检查缺陷的数量, 但开罐检查结果基本位于

声发射定位事件数大于 5 的区域内, 证明了声发射

( 1 )采用 12 个传感器对储罐底板缺陷进行定 ( 下转第 70 页)

3

6

2022 年 第 44 卷 第 5 期

无损检测