Page 100 - 无损检测2022年第五期

P. 100

赵建华,等:

立式成品油储罐底板缺陷的声发射检测

表 2 储罐底板基于区域定位分析的声发射源分级

评定区域内每小时

源级别 评定区域的腐蚀状态评价

出现的定位事件数 H

Ⅰ H ≤K 无局部腐蚀迹象

Ⅱ K<H ≤10K 存在轻微局部腐蚀迹象

Ⅲ 10K<H ≤100K 存在明显局部腐蚀迹象

Ⅳ 100K<H ≤1000K 存在较严重局部腐蚀迹象

Ⅴ H >1000K 存在严重局部腐蚀迹象

表 3 所 示。 需 开 罐 大 修 的 储 罐 底 板, 可 根 据 标 准

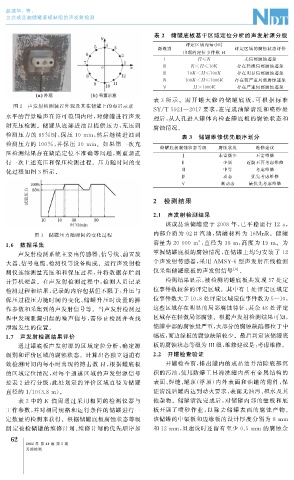

图 2 声发射检测装置外观及其在储罐上的布置示意

SY / T5921 — 2017 要求, 在完成油罐清洗和喷砂处

水平的背景噪声在许可范围内时, 对储罐进行声发 理后, 从人孔进入罐体内检查罐底板的腐蚀状态和

射充压检测。储罐从底部进油以提供压力, 充压到 腐蚀情况。

检测压力的 85% 时, 保压 10min , 然后继续进油到 表 3 储罐维修优先顺序划分

检测压力的 100% , 并保压 30 min 。如果第一次充

储罐底板腐蚀状态等级 腐蚀状况 维修建议

压检测结果存在缺陷定位不准确等问题, 则重新进

Ⅰ 非常微少 不需维修

行一次上述充压和保压检测过程。压力随时间的变 Ⅱ 少量 近期不再考虑维修

化过程如图 3 所示。 Ⅲ 中等 考虑维修

Ⅳ 动态 优先考虑维修

Ⅴ 高动态 最优先考虑维修

2 检测结果

2.1 声发射检测结果

该成品油储罐建于 2008 年, 已平稳运行 12a ,

图 3 储罐压力随时间的变化过程 内部介质为 92# 汽油, 储罐材料为 16MnR 。储罐

3

1.6 数据采集 容量为 20000m , 直径为 38m , 高度为 19 m 。为

声发射检测系统主要由传感器、 信号线、 前置放 掌握储罐底板的腐蚀情况, 在储罐上均匀安装了 12

大器、 信号电缆、 检测仪等设备构成。运行声发射检 个声发射传感器, 采用 AMSY-6 型声发射在线检测

测仪连续测量充压和和保压过程, 并将数据存贮到 仪采集储罐底板的声发射信号 [ 8 ] 。

计算机硬盘。在声发射检测过程中, 检测人员记录 检测结果显示, 被检测的罐底板共发现 57 处定

检测过程和结果, 记录的内容包括但不限于: 升压与 位事件数较多的评定区域。其中有 1 处评定区域定

保压过程压力随时间的变化、 储罐升压时设置的操 位事件数大于10 , 8处评定区域定位事件数为5~10 ,

作参数和采集到的声发射信号等。当声发射检测过 这些区域存在明显的局部腐蚀特征, 其余 48 处评定

程中发现泄漏引起的噪声信号, 需停止检测并查找 区域存在轻微局部腐蚀。根据声发射检测结果可知,

泄漏发生的位置。 储罐中部的腐蚀最严重, 大部分的腐蚀缺陷都位于中

1.7 声发射检测结果评价 幅板, 而边缘板的腐蚀缺陷较少。最后判定该储罐底

通过罐底板声发射源的区域定位分析, 确定源 板的腐蚀状态等级为III级, 维修建议是: 考虑维修。

级别和评价区域的腐蚀状态。计算出各独立通道有 2.2 开罐检查验证

效检测时间内每小时出现的搏击数 H , 根据罐底板 开罐检查前, 排出罐内的成品油并清除底部沉

的区域定位情况, 对每个通道区域的声发射源信号 积的污油, 使用防爆工具清洗罐内所有金属结构的

按表 2 进行分级, 此处划定的评价区域直径为储罐 表面、 焊缝、 罐顶( 浮顶) 内外表面和油罐的附件, 保

直径的 1 / 10 ( 3.8m )。 证清洗后罐内达到动火要求, 表面无油污、 积水及其

表 2 中的 K 值需通过采用相同的检测仪器与 他杂物。储罐清洗完成后, 对储罐内部的壁板和底

工作参数, 并对相同规格和运行条件的储罐进行一 板开展了喷砂作业, 以除去储罐表面的腐蚀产物。

定数量的检测来获得。根据储罐底板腐蚀状态等级 该储罐的中幅板和边缘板的设计厚度分别为 8mm

制 定被检储罐的维修计划。 维修计划的优先顺序如 和12mm , 且建设时还留有至少 0.5 mm 的腐蚀余

6

2

2022 年 第 44 卷 第 5 期

无损检测