Page 94 - 无损检测2022年第四期

P. 94

郝大洋,等:

焊缝余高及缺陷对管道环焊缝漏磁检测的影响

基于漏磁检测原理, 借助 COMSOL 软件, 采用 B-H 曲线磁化 [ 8 ] 。

轴向励磁方法对焊缝余高和凹坑缺陷处的漏磁场进

2 结果分析与讨论

行了三维仿真, 得到了不同参数下的磁通密度径向

分量和轴向分量分布曲线, 着重探讨了管道环焊缝 2.1 焊缝余高对漏磁信号的影响

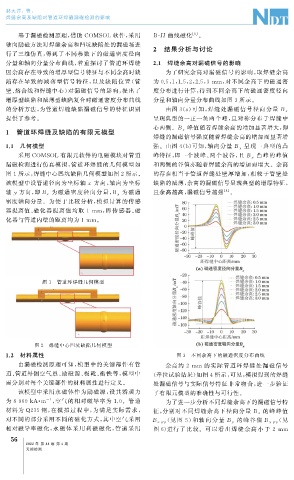

因余高存在导致的增厚型信号特征与不同余高时缺 为了研究余高对漏磁信号的影响, 取焊缝余高

陷存在导致的减薄型信号特征, 以及缺陷位置( 管 为0.5 , 1 , 1.5 , 2 , 2.5 , 3mm , 对不同余高下的磁通密

壁、 熔合线和焊缝中心) 对漏磁信号的影响, 提出了 度分布进行计算, 得到不同余高下的磁通密度径向

增厚型缺陷和减薄型缺陷复合时磁通密度分布曲线 分量和轴向分量分布曲线如图 3 所示。

的分析方法, 为管道焊缝缺陷漏磁信号的特征识别 由图 3 ( a ) 可知, 焊缝处漏磁信号径向分量 B x

提供了参考。 呈现典型的一正一负两个峰, 且对称分布于焊缝中

峰值随着焊缝余高的增加显著增大, 即

1 管道环焊缝及缺陷的有限元模型

心两侧。 B x

焊缝的漏磁信号强度随着焊缝余高的增加而显著增

1.1 几何模型 强。由图 4 ( b ) 可知, 轴向分量 B y 呈现一典型的凸

采用 COMSOL 有限元软件的电磁模块对管道 峰特征, 即一个波峰、 两个波谷, 且 B y 凸峰的峰值

漏磁检测进行仿真模拟, 管道环焊缝的几何模型如 和两侧的谷值亦随着焊缝余高的增加而增大。余高

图 1 所示, 焊缝中心凹坑缺陷几何模型如图 2 所示。 的存在相当于管道焊缝处壁厚增加, 相较于管壁处

该模型中设管道径向为坐标轴 x 方向, 轴向为坐标 缺陷的减薄, 余高的漏磁信号呈现典型的增厚特征,

为磁通 且余高越高, 漏磁信号越强 [ 9 ] 。

轴 y 方向, 即 B x 为磁通密度径向分量, B y

密度轴向分量。为便于比较分析, 模拟计算的传感

器提离值、 磁化器提离值均取 1 mm , 即传感器、 磁

化器与管道内壁的距离均为 1mm 。

图 1 管道环焊缝几何模型

图 2 焊缝中心凹坑缺陷几何模型

1.2 材料属性 图 3 不同余高下的磁通密度分布曲线

由漏磁检测原理可知, 模型中的关键部件有管 余高约 2 mm 的实际管道环焊缝处漏磁信号

道、 管道外侧空气罩、 励磁源、 极靴、 衔铁等, 模型中 ( 牵拉试验结果) 如图 4 所示, 可见, 模拟得到的焊缝

需分别对每个关键部件的材料属性进行定义。 处漏磁信号与实际信号特征非常吻合, 进一步验证

该模型中采用永磁体作为励磁源, 设其矫顽力 了有限元模型的准确性与可行性。

-1 , 空气的相对磁导率为 1.0 。管道

为 8960kA · m 为了进一步分析不同焊缝余高下的漏磁信号特

材料为 Q235 钢, 在模拟过程中, 为满足实际需求, 的峰峰值

征, 分别对不同焊缝余高下径向分量 B x

对不同的部分采用不同的磁化方式, 其中空气采用 ( 见

B x _ p - p ( 见 图 5 ) 和 轴 向 分 量 B y 的 峰 谷 值 B y _ p - p

相对磁导率磁化, 永磁体采用剩磁磁化, 管 道采用 图 6 ) 进行了比较。可以看出焊缝余 高 小 于 2 mm

5

6

2022 年 第 44 卷 第 4 期

无损检测