Page 49 - 无损检测2022年第四期

P. 49

姚传党,等:

蒸汽发生器传热管凹痕与缺陷的涡流检测信号分析

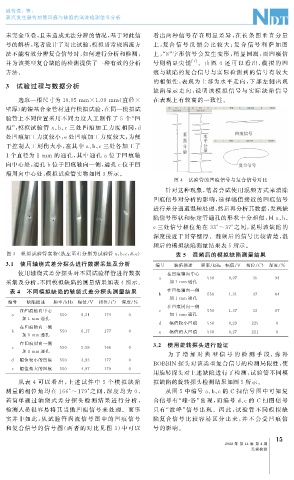

未完全重叠, 且未造成无法分辨的情况, 基于对此信 看出两种 信 号 存 在 明 显 差 异, 在 长 条 图 垂 直 分 量

号的解析, 笔者设计了对比试验, 模拟当常规涡流方 上, 复合 信 号 反 馈 会 比 较 大; 复 合 信 号 利 萨 如 图

法不能有效分辨复合信号时, 如何进行分析和检测, 上,“ 8 ” 字形信号会发生变形, 稍显圆润, 而凹痕信

并为该类型复合缺陷的检测提供了一种有效的分析 号则稍显尖 锐 [ 1 ] 。 由 图 4 还 可 以 看 出, 模 拟 的 凹

方法。 痕与缺陷的复合信号与实际检测到的信号有较大

的相似性, 表现为上部为水平走向, 下部左侧出现

3 试验过程与数据分析

缺陷显示 走 向, 说 明 该 模 拟 信 号 与 实 际 缺 陷 信 号

选取一根尺寸为 19.05mm×1.09mm ( 直径 × 在表现上有较高的一致性。

壁厚) 的镍基合金管材进行模拟试验, 在同一模拟试

验管上不同位置采用不同力度人工制作了 5 个“ 凹

痕”, 模拟试验管 a 、 b 、 c 三处凹痕加工力度相同, d

处凹痕加工力度较小, e处凹痕加工力度较大; 为便

于控制人工刻伤大小, 在其中 a 、 b 、 c三处各加工了

1 个直径为 1 mm 的通孔, 其中通孔 a 位于凹痕轴

向中心处, 通孔 b位于凹痕轴向一侧, 通孔c位于凹

痕周向中心处, 模拟试验管实物如图 3 所示。

图 4 试验管的凹痕信号与复合信号对比

针对这种现象, 笔者尝试使用混频方式来消除

凹痕信号对分析的影响, 选择幅值接近的凹痕信号

进行差分通道混频处理, 然后再分析其数据, 发现缺

陷信号形状和标定管通孔的形状十分相似, 且 a 、 b 、

c三处信号相位角在 33°~37° 之间, 说明该缺陷的

深度接近于贯穿壁厚。混频后的信号比较清楚, 混

频后的模拟缺陷测量结果表 5 所示。

图 3 模拟试验管实物( 从左至右分别为试验管 a , b , c , d , e ) 表 5 混频后的模拟缺陷测量结果

3.1 使用轴绕式差分探头进行数据采集及分析 编号 缺陷描述 频率 / kHz 幅值 / V 相位 /( ° ) 深度 / %

使用轴绕式差分探头对不同试验样管进行数据 在凹痕轴向中心

a 550 0.97 35 94

采集及分析, 不同模拟缺陷的测量结果如表 4 所示。 加 1mm 通孔

表 4 不同模拟缺陷的轴绕式差分探头测量结果 在凹痕轴向一侧

b 550 1.31 37 84

加 1mm 通孔

编号 缺陷描述 频率 / kHz 幅值 / V 相位 /( ° ) 深度 / %

在凹痕周向一侧

在凹痕轴向中心 c 550 1.37 33 97

a 550 6.21 174 0 加 1mm 通孔

加 1mm 通孔

d 幅值较小凹痕 550 0.29 225 0

在凹痕轴向一侧

b 550 6.17 177 0 e 幅值稍大凹痕 550 0.27 221 0

加 1mm 通孔

在凹痕周向一侧 3.2 使用旋转探头进行验证

c 550 5.58 166 0

加 1mm 通孔

为 了 增 加 对 典 型 信 号 的 检 测 手 段, 弥 补

d 幅值较小的凹痕 550 3.93 177 0

BOBBIN 探头对该类型复合信号的检测局限性, 使

e 幅值稍大的凹痕 550 4.97 179 0

用旋转探头对上述缺陷进行了检测, 试验管不同模

从表 4 可 以 看 出, 上 述 试 件 中 5 个 模 拟 缺 陷 拟缺陷的旋转探头检测结果如图 5 所示。

测量的相位 角 均 在 166°~179° 之 间, 深 度 均 为 0 , 从图 5 中编号 a 、 b 、 c的 C 扫信号图中可 知 复

若简单通 过 轴 绕 式 差 分 探 头 检 测 结 果 进 行 分 析, 合信号有“ 峰 - 谷” 出现, 而编号 d 、 e的 C 扫图信 号

检测人员很容易将其当做凹痕信号 来处理。而事 只有“ 波 峰” 信 号 出 现。因 此, 试 验 管 不 同 模 拟 缺

实并非如 此, 从 试 验 管 涡 流 信 号 图 中 的 凹 痕 信 号 陷复合信 号 比 较 容 易 区 分 出 来, 并 不 会 受 凹 痕 信

和复合信号的信号图( 两者的对比见图 3 ) 中 可 以 号的影响。

5

1

2022 年 第 44 卷 第 4 期

无损检测