Page 42 - 无损检测2022年第三期

P. 42

帅家盛, 等:

基于光学传声器的非接触超声无损检测技术

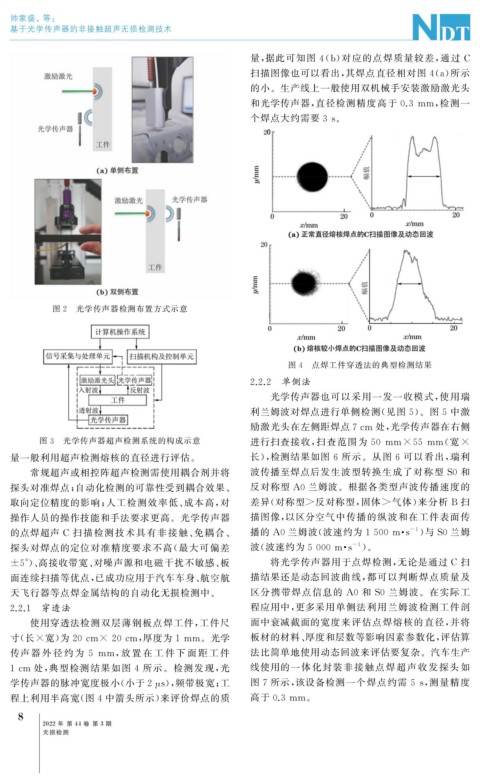

量, 据此可知图 4 ( b ) 对应的点焊质量较差, 通过 C

扫描图像也可以看出, 其焊点直径相对图 4 ( a ) 所示

的小。生产线上一般使用双机械手安装激励激光头

和光学传声器, 直径检测精度高于 0.3mm , 检测一

个焊点大约需要 3s 。

图 2 光学传声器检测布置方式示意

图 4 点焊工件穿透法的典型检测结果

2.2.2 单侧法

光学传声器也可以采用一发一收模式, 使用瑞

利兰姆波对焊点进行单侧检测( 见图 5 )。图 5 中激

励激光头在左侧距焊点7cm 处, 光学传声器在右侧

图 3 光学传声器超声检测系统的构成示意 进行扫查接收, 扫查范围为 50 mm×55 mm ( 宽 ×

量一般利用超声检测熔核的直径进行评估。 长), 检测结果如图 6 所示。从图 6 可以看出, 瑞利

常规超声或相控阵超声检测需使用耦合剂并将 波传播至焊点后发生波型转换生成了对称型 S0 和

探头对准焊点; 自动化检测的可靠性受到耦合效果、 反对称型 A0 兰姆波。根据各类型声波传播速度的

取向定位精度的影响; 人工检测效率低、 成本高, 对 差异( 对称型 > 反对称型, 固体 > 气体) 来分析 B 扫

操作人员的操作技能和手法要求更高。光学传声器 描图像, 以区分空气中传播的纵波和在工件表面传

-1

的点焊超声 C 扫描检测技术具有非接触、 免耦合、 播的 A0 兰姆波( 波速约为 1500m · s ) 与 S0 兰姆

探头对焊点的定位对准精度要求不高( 最大可偏差 波( 波速约为 5000m · s )。

-1

±5° )、 高接收带宽、 对噪声源和电磁干扰不敏感、 板 将光学传声器用于点焊检测, 无论是通过 C 扫

面连续扫描等优点, 已成功应用于汽车车身、 航空航 描结果还是动态回波曲线, 都可以判断焊点质量及

天飞行器等点焊金属结构的自动化无损检测中。 区分携带焊点信息的 A0 和 S0 兰姆波。在实际工

2.2.1 穿透法 程应用中, 更多采用单侧法利用兰姆波检测工件剖

使用穿透法检测双层薄钢板点焊工件, 工件尺 面中衰减截面的宽度来评估点焊熔核的直径, 并将

寸( 长 × 宽) 为 20cm× 20cm , 厚度为 1mm 。光学 板材的材料、 厚度和层数等影响因素参数化, 评估算

传声 器 外 径 约 为 5 mm , 放 置 在 工 件 下 面 距 工 件 法比简单地使用动态回波来评估要复杂。汽车生产

1cm 处, 典型检测结果如图 4 所示。检测发现, 光 线使用的一体化封装非接触点焊超声收发探头如

学传声器的脉冲宽度极小( 小于2 μ s ), 频带极宽; 工 图 7 所示, 该设备检测一个焊点约需 5s , 测量精度

程上利用半高宽( 图 4 中箭头所示) 来评价焊点的质 高于 0.3mm 。

8

2022 年 第 44 卷 第 3 期

无损检测