Page 44 - 无损检测2021年第八期

P. 44

商显栋, 等:

多层包扎氨合成塔的在线声发射检测

规探头对 其 进 行 检 测 技 术 难 度 高, 需 要 检 测 人 员 头, 不能放在氨合成塔超过100℃ 的筒体外表面, 所

对整个检测流程进行设计梳理。现场检测实践的 以笔者采用波导杆对设备进行在线检测。设备外表

积累对 多 层 包 扎 氨 合 成 塔 的 安 全 管 理 具 有 重 要 面温度较高且含有保温层, 需要对波导杆的温度变

意义。 化进行有限元模拟分析。

为 200 ℃ ,

1 检测前期准备

氨合成塔外筒壁设计的最高温度t w

环境最高温度t f 为 35 ℃ , 保温层外最高温度t o 为

1.1 设备信息采集及加压程序制定 60 ℃ ( 夏 季 蒙 皮 的 最 高 温 度 )。 波 导 杆 直 径 为

某化工厂合成氨装置于 2013 年制造, 2016 年 15mm , 长 为 250 mm , 波 导 杆 材 料 为 Q345R 钢。

投入使用。由于生产调度原因, 3a内合成氨塔无法 波导杆的热导率λ Q345R=48 W ·( mK ) , 保温层的

-1

正常停工进行首次定期检验。笔者受厂方委托, 对 热导率λ保温 =0.045 W ·( mK ) , 波导杆与空气的

-1

氨合成塔进行声发射在线检测。该氨合成塔为多 对流热换系数h=5 W ·( m K ) 。

-1

2

层包扎结构, 内部的设计温度为 400 ℃ , 外筒壁为 波导杆的简化模型如图 2 所示。对保温层外和

200 ℃ , 实际使用时外壁温度不会超过 140 ℃ , 环 保温层内的导热问题进行分析。保温层外的温度较

境温度为 0 ℃ 。筒体内的设计压力为 26 MPa , 最 低, 可以忽略波导杆辐射换热的影响。 y 方向上波

高工作 压 力 为 11.40 MPa 。 外 壁 材 料 为 Q345R 导杆的导热热阻与x 方向上的导热热阻之比远小

钢。保温层为玻璃纤维材料, 厚度约为 100mm 。 于 1 , 且 y 方向上波导杆的导热热阻与空气的对流

笔者调研了氨合成塔投用以来的状态监 控资 换热热阻之比远小于 1 , 可将该部分导热问题看为

料, 重点关注了设备压力及温度波动情况, 确定了氨 准一维稳态下的导热问题。在保温层内, 波导杆四

合成塔运行正常且无超温超压等异常状况出现。依 周被保温层包围, 因为保温层的导热率远小于波导

据标准 NB / T47013.9-2012 《 承压设备无损检测 杆的导热率, 所以研究认为波导杆四周绝热, 温度沿

第 9 部分: 声发射检测》第 5.4.1.3 条对在用承压设 x 轴变化, 同样按一维稳态导热问题进行处理。保

备加压程序的规定, 对于在用承压设备的在线检测 温层内波导杆的导热流量 ϕ 由式( 1 ) 计算得到, 结

和监测, 当工艺条件限制声发射检测所要求的试验 果为 11.87 W 。

压力时, 试验压力应不低于最高工作压力, 且应在检 Δt

ϕ = λ Q345R A ( 1 )

测前一个月将操作压力降低至少 15% , 以满足检测 δ

时的加压循环要求。检测开始前 1 个月, 检测人员 式中: A 为波导杆的截面积; Δt 为外筒壁与保温层

降低了装置整体的运行压力。 外壁的最高温度差; δ 为保温层内波导杆的长度。

氨合成装置中氨合成塔、 热交换器、 冷交换器、

氨分离器、 油分离器等压力容器的最高工作压力均

为11.40MPa 。依据标准要求设计的氨合成塔的在

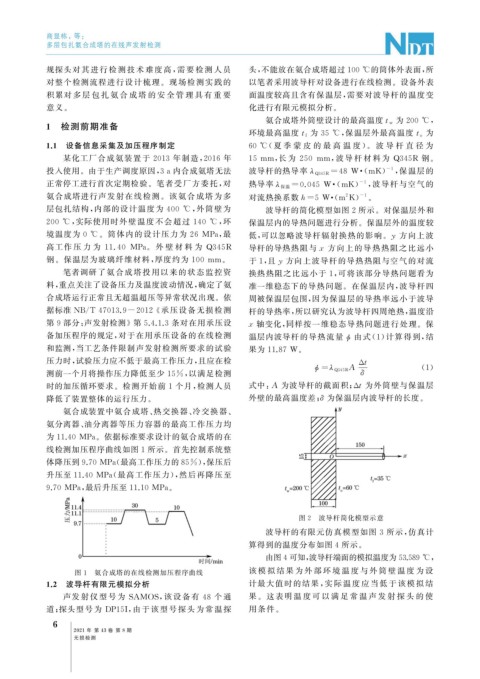

线检测加压程序曲线如图 1 所示。首先控制系统整

体降压到9.70MPa ( 最高工作压力的85% ), 保压后

升压至 11.40 MPa ( 最高工作压力), 然后再降压至

9.70MPa , 最后升压至 11.10MPa 。

图 2 波导杆简化模型示意

波导杆的有限元仿真模型如图 3 所示, 仿真计

算得到的温度分布如图 4 所示。

由图4可知, 波导杆端面的模拟温度为53.589℃ ,

图 1 氨合成塔的在线检测加压程序曲线 该 模 拟 结 果 为 外 部 环 境 温 度 与 外 筒 壁 温 度 为 设

1.2 波导杆有限元模拟分析 计最大值时的结果, 实 际 温 度 应 当 低 于 该 模 拟 结

声发 射 仪 型 号 为 SAMOS , 该 设 备 有 48 个 通 果。这表明 温 度 可 以 满 足 常 温 声 发 射 探 头 的 使

道; 探头型 号 为 DP15I , 由 于 该 型 号 探 头 为 常 温 探 用条件。

6

2021 年 第 43 卷 第 8 期

无损检测