Page 134 - 无损检测 2021年第六期

P. 134

检测案例

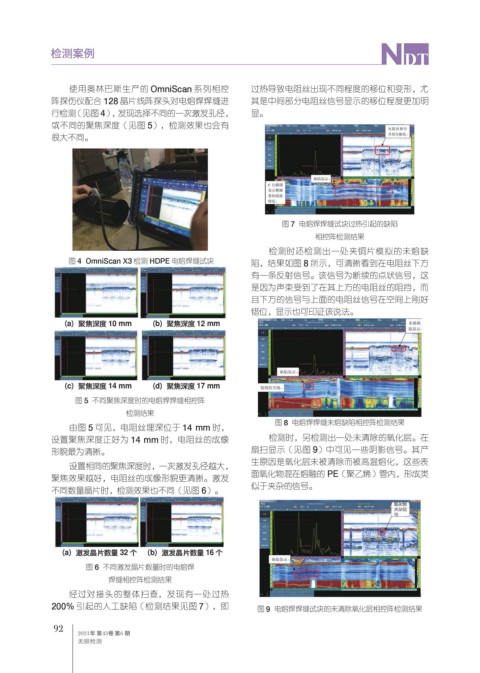

使用奥林巴斯生产的 OmniScan 系列相控 过热导致电阻丝出现不同程度的移位和变形,尤

阵探伤仪配合 128 晶片线阵探头对电熔焊焊缝进 其是中间部分电阻丝信号显示的移位程度更加明

行检测(见图 4),发现选择不同的一次激发孔径, 显。

或不同的聚焦深度(见图 5),检测效果也会有

很大不同。

图 7 电熔焊焊缝试块过热引起的缺陷

相控阵检测结果

检测时还检测出一处夹铜片模拟的未熔缺

图 4 OmniScan X3 检测 HDPE 电熔焊缝试块 陷,结果如图 8 所示,可清晰看到在电阻丝下方

有一条反射信号。该信号为断续的点状信号,这

是因为声束受到了在其上方的电阻丝的阻挡,而

且下方的信号与上面的电阻丝信号在空间上刚好

错位,显示也可印证该说法。

(a)聚焦深度 10 mm (b)聚焦深度 12 mm

(c)聚焦深度 14 mm (d)聚焦深度 17 mm

图 5 不同聚焦深度时的电熔焊焊缝相控阵

检测结果

图 8 电熔焊焊缝未熔缺陷相控阵检测结果

由图 5 可见,电阻丝埋深位于 14 mm 时,

设置聚焦深度正好为 14 mm 时,电阻丝的成像 检测时,另检测出一处未清除的氧化层。在

形貌最为清晰。 扇扫显示(见图 9)中可见一些阴影信号。其产

生原因是氧化层未被清除而被高温熔化,这些表

设置相同的聚焦深度时,一次激发孔径越大,

聚焦效果越好,电阻丝的成像形貌更清晰。激发 面氧化物混在熔融的 PE(聚乙烯)管内,形成类

似于夹杂的信号。

不同数量晶片时,检测效果也不同(见图 6)。

(a)激发晶片数量 32 个 (b)激发晶片数量 16 个

图 6 不同激发晶片数量时的电熔焊

焊缝相控阵检测结果

经过对接头的整体扫查,发现有一处过热

200% 引起的人工缺陷(检测结果见图 7),即 图 9 电熔焊焊缝试块的未清除氧化层相控阵检测结果

92

2021年 第43卷 第6 期

无损检测