Page 131 - 无损检测 2021年第六期

P. 131

检测案例

统采用 ROBUST 相控阵板卡、全自动化多轴扫 2 车用变速箱齿轮焊缝检测系统

查系统并配以高频、大阵元的特殊设计传感器, 汽车变速箱齿轮是汽车传动过程中的关键部

能够实现快速大面积二维精细化扫查,成像清晰、 件,直接关系到汽车行驶安全。目前齿轮焊接中

效果较好,可实现涂胶质量的高速可视化检测。 主要采用电子束焊以及激光焊接技术,受焊接工

智能化分析系统在扫查结束后会自动生成粘接率 艺、焊工操作或焊机设备等因素影响,焊接中不

统计,省时省力,轻松完成数据分析。电池胶装 可避免地会产生各种缺陷,如气孔、裂纹、夹渣

结构及检测原理如图 2 所示。 或未焊透等。为了保证行车安全,我国相关规定

要求变速箱齿轮在出厂前须经过严格的焊缝质量

检测。

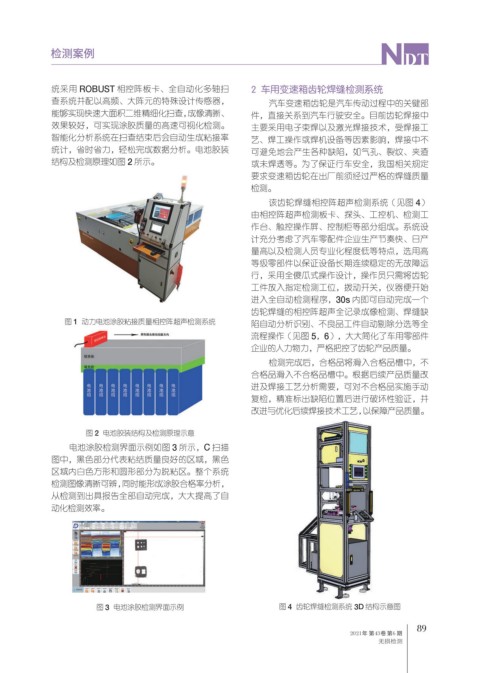

该齿轮焊缝相控阵超声检测系统(见图 4)

由相控阵超声检测板卡、探头、工控机、检测工

作台、触控操作屏、控制柜等部分组成。系统设

计充分考虑了汽车零配件企业生产节奏快、日产

量高以及检测人员专业化程度低等特点,选用高

等级零部件以保证设备长期连续稳定的无故障运

行,采用全傻瓜式操作设计,操作员只需将齿轮

工件放入指定检测工位,拨动开关,仪器便开始

进入全自动检测程序,30s 内即可自动完成一个

齿轮焊缝的相控阵超声全记录成像检测、焊缝缺

图 1 动力电池涂胶粘接质量相控阵超声检测系统 陷自动分析识别、不良品工件自动剔除分选等全

流程操作(见图 5,6),大大简化了车用零部件

企业的人力物力,严格把控了齿轮产品质量。

检测完成后,合格品将滑入合格品槽中,不

合格品滑入不合格品槽中。根据后续产品质量改

进及焊接工艺分析需要,可对不合格品实施手动

复检,精准标出缺陷位置后进行破坏性验证,并

改进与优化后续焊接技术工艺,以保障产品质量。

图 2 电池胶装结构及检测原理示意

电池涂胶检测界面示例如图 3 所示,C 扫描

图中,黑色部分代表粘结质量良好的区域,黑色

区域内白色方形和圆形部分为脱粘区。整个系统

检测图像清晰可辨,同时能形成涂胶合格率分析,

从检测到出具报告全部自动完成,大大提高了自

动化检测效率。

图 3 电池涂胶检测界面示例 图 4 齿轮焊缝检测系统 3D 结构示意图

89

2021年 第43卷 第6 期

无损检测