Page 62 - 无损检测2021年第四期

P. 62

李 骥, 等:

基于脉冲涡流的复合金属层材料鉴别

检测, 即以单一频率的正弦波作为激励信号, 通过对 尺寸等多种因素的影响; 感应产生的涡流会分别形

目标检测区域内的感应电压幅值或相位进行采集和 成与原磁场方向B 0 相反的磁场B 1 和B 2 , 使通过检

分析, 在近表面实现对金属材料的鉴别, 在单层金属 测线圈的磁通发生变化, 则脉冲涡流响应磁场 B 是

的识别中实现了较好的应用。 三部分磁场的叠加, 即

目前, 石油工业的原油传输管道常采用双层复 B =B 0 +B 1 +B 2 ( 1 )

合金属管, 在管道出厂及工程安装现场的管理中需 B 0 只取决 于 检 测 环 境 以 及 激 磁 条 件, B 1 和

要对管道的材料进行鉴别。常规涡流检测在单层金 B 2 受金属层 A 和 B 的材料及其几何尺寸的影响。

属的检测中适应性较好, 但是由于其检测深度浅、 频 实际检测中, 叠 加 磁 场 B 在 检 测 线 圈 中 引 起 电 参

谱范围有限, 且对干扰信号敏感 [ 1 ] , 在石油双层复合 数的变化即为脉冲涡流响应信号。该信号由检测

金属管的应用中存在一定的局限性。相比于常规单 探头的接 收 线 圈 检 测 到, 经 放 大 后 被 采 集。 信 号

频涡流, 脉冲涡流具有频谱范围广 [ 7-8 ] 、 感应信号丰 中包含了 金 属 层 A 和 待 检 测 金 属 层 B 的 相 关 信

富、 检测深度深 [ 9 ] 、 响应速度快等优势, 只要对感应 息, 对信号 进 行 分 析 并 提 取 相 关 特 征 可 以 用 于 金

电压信号进行时域瞬态分析就可实现检测和评估。 属层 B 的材料区分。

该技术在大壁厚结构的内部缺陷检测中应用广泛,

2 脉冲涡流检测试验

例如, 徐平 [ 2 ] 采用脉冲涡流穿透包覆金属层实现了

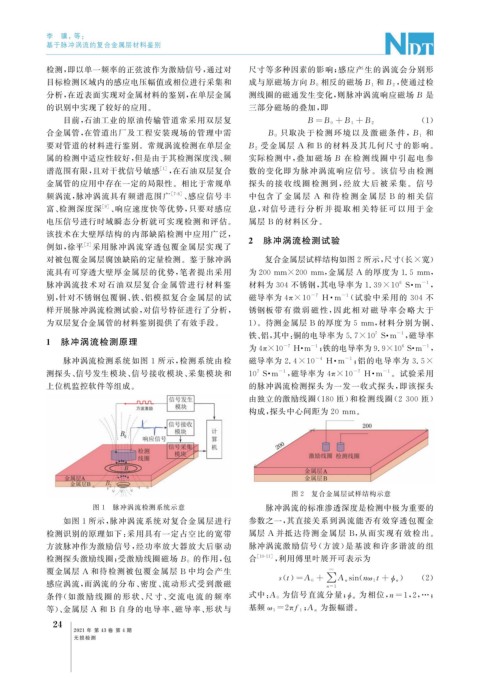

对被包覆金属层腐蚀缺陷的定量检测。鉴于脉冲涡 复合金属层试样结构如图2所示, 尺寸( 长×宽)

流具有可穿透大壁厚金属层的优势, 笔者提出采用 为200mm×200mm , 金属层 A 的厚度为 1.5mm ,

脉冲涡流技术对石油双层复合金属管进行 材料鉴 材料为 304 不锈钢, 其电导率为 1.39×10 S · m -1 ,

6

别, 针对不锈钢包覆铜、 铁、 铝模拟复合金属层的试 磁导率为 4π×10 -7 H · m -1 ( 试验中采用的 304 不

样开展脉冲涡流检测试验, 对信号特征进行了分析, 锈钢板带 有 微 弱 磁 性, 因 此 相 对 磁 导 率 会 略 大 于

为双层复合金属管的材料鉴别提供了有效手段。 1 )。待测金属层 B 的厚度为 5mm , 材料分别为铜、

铁、 铝, 其中: 铜的电导率为 5.7×10 S · m , 磁导率

7

-1

1 脉冲涡流检测原理

-7

-1

6

-1

为4π×10 H · m ; 铁的电导率为9.9×10 S · m ,

脉冲涡流检测系统如图 1 所示, 检测系统由检 磁导率为 2.4×10 -4 H · m -1 ; 铝的电导率为 3.5×

测探头、 信号发生模块、 信号接收模块、 采集模块和 10 S · m -1 , 磁导率为 4π×10 -7 H · m -1 。试验采用

7

上位机监控软件等组成。 的脉冲涡流检测探头为一发一收式探头, 即该探头

由独立的激励线圈( 180 匝) 和检测线圈( 2300 匝)

构成, 探头中心间距为 20mm 。

图 2 复合金属层试样结构示意

图 1 脉冲涡流检测系统示意 脉冲涡流的标准渗透深度是检测中极为重要的

如图 1 所示, 脉冲涡流系统对复合金属层进行 参数之一, 其直接关系到涡流能否有效穿透包覆金

检测识别的原理如下: 采用具有一定占空比的宽带 属层 A 并抵达待测金属层 B , 从而实现有效检出。

方波脉冲作为激励信号, 经功率放大器放大后驱动 脉冲涡流激励信号( 方波) 是基波和许多谐波的组

的作用, 包 合 [ 10-11 ] , 利用傅里叶展开可表示为

检测探头激励线圈; 受激励线圈磁场 B 0

覆金属层 A 和待检测被包覆金属层 B 中均会产生 ∞

s ( t ) =A 0 + ∑ A n sin ( nω 1 t+ ϕ n ) ( 2 )

感应涡流, 而涡流的分布、 密度、 流动形式受到激磁

n=1

条件( 如 激 励 线 圈 的 形 状、 尺 寸、 交 流 电 流 的 频 率 式中: A 0 为信号直流分量; 为相位, n=1 , 2 ,…;

ϕ n

;

等)、 金属层 A 和 B 自身的电导率、 磁导率、 形状与 基频ω 1=2π f 1 A n 为振幅谱。

2

4

2021 年 第 43 卷 第 4 期

无损检测