Page 40 - 无损检测2021年第四期

P. 40

李 培, 等:

钢轨探伤车对钢轨焊缝缺陷的检测能力

90% 以上。铝热焊属于铸造焊, 该焊缝是由氧化铁 理, 并没有为焊缝单独增加特定的检测工艺。钢轨

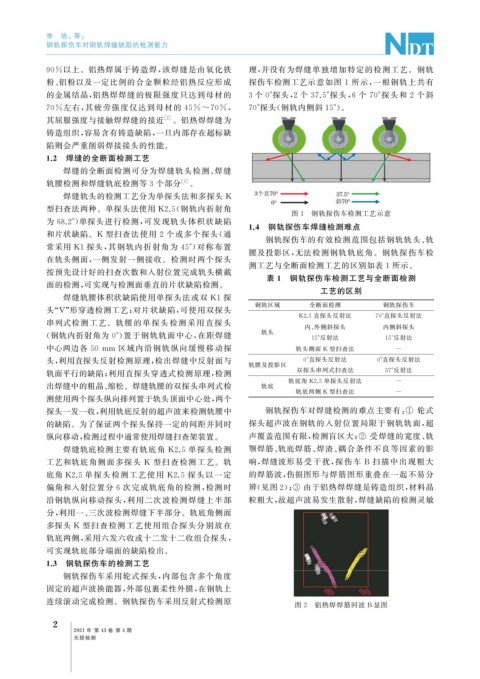

粉、 铝粉以及一定比例的合金颗粒经铝热反应形成 探伤车检测工艺示意如图 1 所示, 一根钢轨上共有

的金属结晶, 铝热焊焊缝的极限强度只达到母材的 3 个 0° 探头, 2 个 37.5° 探头, 6 个 70° 探头和 2 个斜

70% 左右, 其疲劳强度仅达到母材的 45%~70% , 70° 探头( 钢轨内侧斜 15° )。

其屈服强度与接触焊焊缝的接近 [ 2 ] 。铝热焊焊缝为

铸造组织, 容易含有铸造缺陷, 一旦内部存在超标缺

陷则会严重削弱焊接接头的性能。

1.2 焊缝的全断面检测工艺

焊缝的全断面检测可分为焊缝轨头检测、 焊缝

轨腰检测和焊缝轨底检测等 3 个部分 [ 3 ] 。

焊缝轨头的检测工艺分为单探头法和多探头 K

型扫查法两种。单探头法使用 K2.5 ( 钢轨内折射角

图 1 钢轨探伤车检测工艺示意

为 68.2° ) 单探头进行检测, 可发现轨头体积状缺陷

1.4 钢轨探伤车焊缝检测难点

和片状缺陷。 K 型扫查法使用 2 个或多个探头( 通

钢轨探伤车的有效检测范围包括钢轨轨头、 轨

常采用 K1 探头, 其钢轨内折射角为 45° ) 对称布置

腰及投影区, 无法检测钢轨轨底角。钢轨探伤车检

在轨头侧面, 一侧发射一侧接收。检测时两个探头

测工艺与全断面检测工艺的区别如表 1 所示。

按预先设计好的扫查次数和入射位置完成轨头横截

表 1 钢轨探伤车检测工艺与全断面检测

面的检测, 可实现与检测面垂直的片状缺陷检测。

工艺的区别

焊缝轨腰体积状缺陷使用单探头法或双 K1 探

钢轨区域 全断面检测 钢轨探伤车

头“ V ” 形穿透检测工艺; 对片状缺陷, 可使用双探头

K2.5 直探头反射法 70° 直探头反射法

串列式检测工艺。轨腰的单探头检测采用直 探头 内、 外侧斜探头 内侧斜探头

( 钢轨内折射角为 0° ) 置于钢轨轨面中心, 在距焊缝 轨头 15° 反射法 15° 反射法

中心两边各 50mm 区域内沿钢轨纵向缓慢移动探 轨头侧面 K 型扫查法 -

头, 利用直探头反射检测原理, 检出焊缝中反射面与 0° 直探头反射法 0° 直探头反射法

轨腰及投影区

轨面平行的缺陷; 利用直探头穿透式检测原理, 检测 双探头串列式扫查法 37° 反射法

轨底角 K2.5 单探头反射法 -

出焊缝中的粗晶、 缩松。焊缝轨腰的双探头串列式检 轨底

轨底两侧 K 型扫查法 -

测使用两个探头纵向排列置于轨头顶面中心处, 两个

探头一发一收, 利用轨底反射的超声波来检测轨腰中 钢轨探伤车对焊缝检测的难点主要有: ① 轮式

的缺陷。为了保证两个探头保持一定的间距并同时 探头超声波在钢轨的入射位置局限于钢轨轨面, 超

纵向移动, 检测过程中通常使用焊缝扫查架装置。 声覆盖范围有限, 检测盲区大; ② 受焊缝的宽度、 轨

焊缝轨底检测主要有轨底角 K2.5 单探头检测 颚焊筋、 轨底焊筋、 焊渣、 耦合条件不良等因素的影

工艺和轨底角侧面多探头 K 型扫查检测工艺。轨 响, 焊缝波形易受干扰, 探伤车 B 扫描中出现粗大

底角 K2.5 单探头检测工艺使用 K2.5 探头以一定 的焊筋波, 伤损图形与焊筋图形重叠在一起不易分

偏角和入射位置分 6 次完成轨底角的检测, 检测时 辨( 见图2 ); ③ 由于铝热焊焊缝是铸造组织, 材料晶

沿钢轨纵向移动探头, 利用二次波检测焊缝上半部 粒粗大, 故超声波易发生散射, 焊缝缺陷的检测灵敏

分, 利用一、 三次波检测焊缝下半部分。轨底角侧面

多探头 K 型扫查检测工艺使用组合探头分别放在

轨底两侧, 采用六发六收或十二发十二收组合探头,

可实现轨底部分端面的缺陷检出。

1.3 钢轨探伤车的检测工艺

钢轨探伤车采用轮式探头, 内部包含多个角度

固定的超声波换能器, 外部包裹柔性外膜, 在钢轨上

连续滚动完成检测。钢轨探伤车采用反射式检测原 图 2 铝热焊焊筋回波 B 显图

2

2021 年 第 43 卷 第 4 期

无损检测