Page 60 - 无损检测2025年第一期

P. 60

王霞光,等:

基于压电导波的复合材料帽型加筋壁板损伤监测

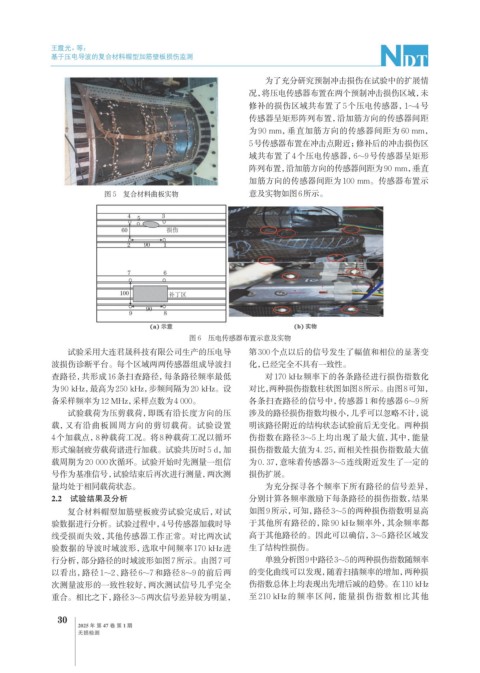

为了充分研究预制冲击损伤在试验中的扩展情

况,将压电传感器布置在两个预制冲击损伤区域,未

修补的损伤区域共布置了5个压电传感器,1~4号

传感器呈矩形阵列布置,沿加筋方向的传感器间距

为 90 mm,垂直加筋方向的传感器间距为 60 mm,

5号传感器布置在冲击点附近; 修补后的冲击损伤区

域共布置了4个压电传感器,6~9号传感器呈矩形

阵列布置,沿加筋方向的传感器间距为90 mm,垂直

加筋方向的传感器间距为100 mm。传感器布置示

图 5 复合材料曲板实物 意及实物如图6所示。

图 6 压电传感器布置示意及实物

试验采用大连君晟科技有限公司生产的压电导 第300个点以后的信号发生了幅值和相位的显著变

波损伤诊断平台。每个区域两两传感器组成导波扫 化,已经完全不具有一致性。

查路径,共形成16条扫查路径,每条路径频率最低 对170 kHz频率下的各条路径进行损伤指数化

为90 kHz,最高为250 kHz,步频间隔为20 kHz。设 对比,两种损伤指数柱状图如图8所示。由图8可知,

备采样频率为12 MHz,采样点数为4 000。 各条扫查路径的信号中,传感器1和传感器6~9所

试验载荷为压剪载荷,即既有沿长度方向的压 涉及的路径损伤指数均极小,几乎可以忽略不计,说

载,又有沿曲板圆周方向的剪切载荷。试验设置 明该路径附近的结构状态试验前后无变化。两种损

4个加载点,8种载荷工况。将8种载荷工况以循环 伤指数在路径3~5上均出现了最大值,其中,能量

形式编制疲劳载荷谱进行加载。试验共历时5 d,加 损伤指数最大值为4. 25,而相关性损伤指数最大值

载周期为20 000次循环。试验开始时先测量一组信 为0. 37,意味着传感器3~5连线附近发生了一定的

号作为基准信号,试验结束后再次进行测量,两次测 损伤扩展。

量均处于相同载荷状态。 为充分探寻各个频率下所有路径的信号差异,

2.2 试验结果及分析 分别计算各频率激励下每条路径的损伤指数,结果

复合材料帽型加筋壁板疲劳试验完成后,对试 如图9所示,可知,路径3~5的两种损伤指数明显高

验数据进行分析。试验过程中,4号传感器加载时导 于其他所有路径的,除90 kHz频率外,其余频率都

线受损而失效,其他传感器工作正常。对比两次试 高于其他路径的。因此可以确信,3~5路径区域发

验数据的导波时域波形,选取中间频率170 kHz进 生了结构性损伤。

行分析,部分路径的时域波形如图7所示。由图7可 单独分析图9中路径3~5的两种损伤指数随频率

以看出,路径1~2、路径6~7和路径8~9的前后两 的变化曲线可以发现,随着扫描频率的增加,两种损

次测量波形的一致性较好,两次测试信号几乎完全 伤指数总体上均表现出先增后减的趋势。在110 kHz

重合。相比之下,路径3~5两次信号差异较为明显, 至 210 kHz的频率区间,能量损伤指数相比其他

30

2025 年 第 47 卷 第 1 期

无损检测