Page 116 - 无损检测2024年第十一期

P. 116

王振宇,等:

飞机装配过程错漏装检测技术研究进展

对于错漏装检测任务,可以使用深度学习模型

进行分类或分割。在分类问题中,模型学习从图像

中提取特征,并将其映射到正确或错误装配的类别

中;在分割问题中,模型学习对图像进行像素级别的

标记,将每个像素分为正确或错误装配的区域 [25] 。

彭 茂庭 [26] 提出了一种基于模板匹配及神经

网络的目标检测算法ROCM-SNN,该算法是对

模 板 匹配算法 OCM 的改进,与 SIFT、LINE2D、

BOLD、BORDER、OCM-DRW等目标检测算法相

比,ROCM-SNN的目标检测准确度最高。各算法

在D-Textureless数据库中对应的ROC曲线如图 6 图 7 缺陷检测深度学习模型框架

所示。 种广义交叉并集思想(Generalized intersection over

union,GIoU),解决了检测任务中没有重叠部分时

IoU无法直接优化的问题。ZIPFEL等 [33] 研究了基

于深度神经网络的无监督模型,其可以对物体的整

体质量进行一般评估而不局限于固定的类别集。上

述不同机器学习和深度学习模型算法的特点对比如

表2所示。

深度学习方法在错漏装检测中具有以下优势:

能够自动学习大量图像数据中的复杂特征和模式,

无需手动设计特征;深度学习模型具有较强的泛化

能力,可以适应不同场景和变化条件下的错漏装检

测任务;使用大规模的训练数据和合适的网络结构,

图 6 各算法在 D-Textureless 数据库中对应的 ROC 曲线 深度学习模型可以实现较高的准确性和自适应性。

电子科技大学杨冬 [27] 结合模板匹配和深度学习 然而,深度学习方法也面临一些挑战。其需要大量

的技术,研究了一种智能检测装配过程的方法,该方 的标注数据来训练和优化深度学习模型,且训练过

法将优化的YOLO模型与VGG19 模型集成,实现 程通常需要较长的时间和更强大的计算资源。此外,

增强的目标检测网络,通过图像特征点实现了图像 深度学习模型的解释性较低,很难解释模型是如何

拼接和模板匹配。MAACK等 [28] 通过深度学习的方 做出错漏装判断的。

法,采用异常检测(Anomaly detection,AD)模型和

3 飞机装配错漏装检测技术的挑战与发展

归一化流程对图像数据进行异常检测和异常定位。

KOVILPILLAI等 [29] 提出了一种基于深度学习的机 尽管飞机错漏装检测技术在国内已经取得了一

器视觉方法,用于自动检测和分类制造业生产线上的 些进展,但仍然需要面对一系列挑战并随着人工智

缺陷产品,通过优化激活函数对缺陷产品进行识别和 能技术的发展而持续改进。飞机装配过程涵盖了多

分类,其深度学习模型由16层卷积 (3×3)、最大池化 个环节和组件,每个环节可能需要采用不同的装配

(Max pooling)和重激活函数(Relu-activation function) 方式和零部件,从而进一步增加了对检测算法的复

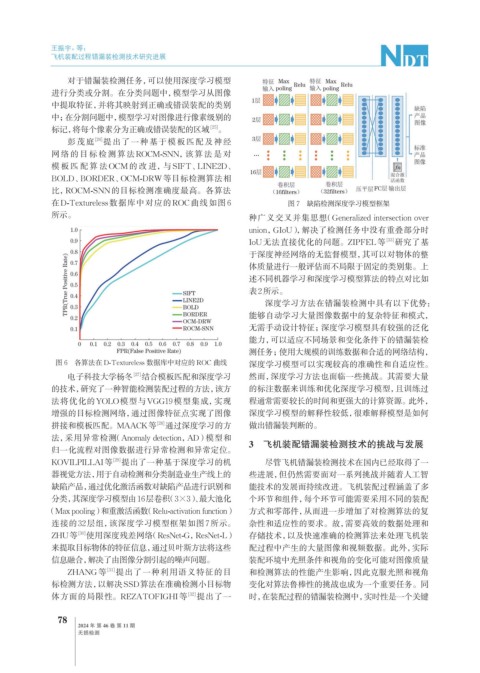

连接的32层组,该深度学习模型框架如图7所示。 杂性和适应性的要求。故,需要高效的数据处理和

ZHU等 [30] 使用深度残差网络(ResNet-G,ResNet-L) 存储技术,以及快速准确的检测算法来处理飞机装

来提取目标物体的特征信息,通过贝叶斯方法将这些 配过程中产生的大量图像和视频数据。此外,实际

信息融合,解决了由图像分割引起的噪声问题。 装配环境中光照条件和视角的变化可能对图像质量

ZHANG等 [31] 提出了一种利用语义特征的目 和检测算法的性能产生影响,因此克服光照和视角

标检测方法,以解决SSD算法在准确检测小目标物 变化对算法鲁棒性的挑战也成为一个重要任务。同

体方面的局限性。REZATOFIGHI等 [32] 提出了一 时,在装配过程的错漏装检测中,实时性是一个关键

78

2024 年 第 46 卷 第 11 期

无损检测