Page 37 - 无损检测2024年第八期

P. 37

丛龙丹,等:

航空增材 SLM 制件对比试块的代表性研究

均相同,圆柱直径为10 mm,在粗糙柱面试件上表面 研究各因素对检测结果的影响规律。

加工直径为0. 1,0. 2,0. 3,0. 4,0. 5,0. 6 mm的圆

2 试验结果与分析

柱型盲孔缺陷,在光滑柱面试件上表面加工直径为

0. 1,0. 2,0. 3,0. 4,0. 5,0. 6 mm的圆柱型盲孔缺陷, 2.1 不同缺陷类型检测试验

对比试件中缺陷位置如图2所示。 当射线方向上缺陷尺寸相同时,为了研究缺陷

1.2 测试和表征 高度对CT检测结果的影响,开展盲孔、通孔缺陷工

采用工业CT检测系统, 依次对盲孔通孔缺陷对 业CT检测试验。使用工业CT检测系统,依次对盲

比试件、相同尺寸不同位置缺陷对比试件、试块成型 孔、通孔缺陷对比试件不同高度截面进行检测,检测

方式对比试件、柱面粗糙度对比试件进行检测试验, 参数如表1所示。

表1 盲孔、通孔对比试件检测参数

放大倍数/倍 体素尺寸/μm 滤波片(锡)/mm 管电压/kV 管电流/μA 采样时间/ms 叠加张数/张 扫描张数/张

6.06 33.0 2 315 310 1 000 1 3 000

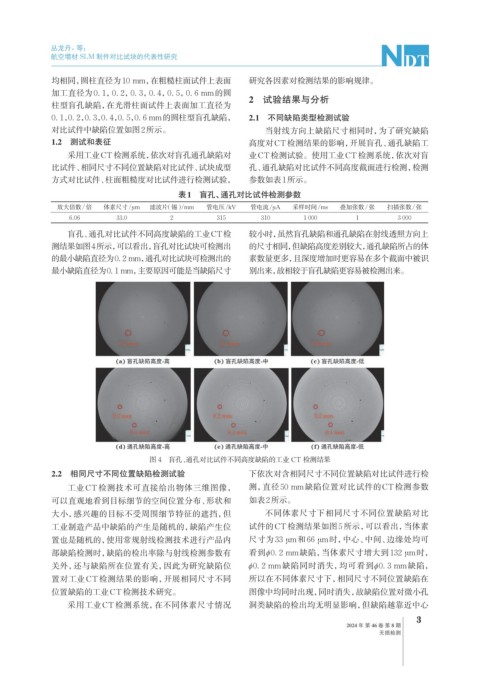

盲孔、通孔对比试件不同高度缺陷的工业CT检 较小时,虽然盲孔缺陷和通孔缺陷在射线透照方向上

测结果如图4所示,可以看出,盲孔对比试块可检测出 的尺寸相同,但缺陷高度差别较大,通孔缺陷所占的体

的最小缺陷直径为0. 2 mm,通孔对比试块可检测出的 素数量更多,且深度增加时更容易在多个截面中被识

最小缺陷直径为0. 1 mm,主要原因可能是当缺陷尺寸 别出来,故相较于盲孔缺陷更容易被检测出来。

图 4 盲孔、通孔对比试件不同高度缺陷的工业 CT 检测结果

2.2 相同尺寸不同位置缺陷检测试验 下依次对含相同尺寸不同位置缺陷对比试件进行检

工业 CT 检测技术可直接给出物体三维图像, 测,直径50 mm缺陷位置对比试件的CT检测参数

可以直观地看到目标细节的空间位置分布、形状和 如表2所示。

大小,感兴趣的目标不受周围细节特征的遮挡,但 不同体素尺寸下相同尺寸不同位置缺陷对比

工业制造产品中缺陷的产生是随机的,缺陷产生位 试件的CT检测结果如图5所示,可以看出,当体素

置也是随机的,使用常规射线检测技术进行产品内 尺寸为33 μm和66 μm时,中心、中间、边缘处均可

部缺陷检测时,缺陷的检出率除与射线检测参数有 看到φ0. 2 mm缺陷,当体素尺寸增大到132 μm时,

关外,还与缺陷所在位置有关,因此为研究缺陷位 φ0. 2 mm缺陷同时消失,均可看到φ0. 3 mm缺陷,

置对工业CT检测结果的影响,开展相同尺寸不同 所以在不同体素尺寸下,相同尺寸不同位置缺陷在

位置缺陷的工业CT检测技术研究。 图像中均同时出现,同时消失,故缺陷位置对微小孔

采用工业CT检测系统,在不同体素尺寸情况 洞类缺陷的检出均无明显影响,但缺陷越靠近中心

3

2024 年 第 46 卷 第 8 期

无损检测