Page 36 - 无损检测2024年第八期

P. 36

丛龙丹,等:

航空增材 SLM 制件对比试块的代表性研究

航空增材SLM技术通过激光逐层熔化金属粉 盲孔缺陷,在另一试件上表面加工直径为0. 1,0. 2,

末的方式制造零件,在金属粉末的激光选区熔化过 0. 3,0. 4,0. 5,0. 6 mm的圆柱型通孔缺陷,对比试

程中,由于粉末的熔化、凝固和冷却都是在极短的时 件中缺陷位置如图2所示。

间内完成的,易形成球状或类球形气孔、空洞类或不

良分层类未熔合和裂纹等缺陷。传统胶片法射线检

测技术为二维成像,只能实现缺陷二维尺寸评价且

在射线束方向上存在影像叠加问题,降低了缺陷检

测灵敏度,对于复杂零件常出现检测盲区、可达性差

等问题,难以实现制件内部缺陷的有效检测,因此不

能简单沿用传统制件的无损检测技术 [6-7] 。

工业CT检测技术可对零件进行360°全方位检

测,对于镂空、遮挡、转角、多层等结构的复杂零件

无检测盲区,可实现零件的整体三维检测,可直接获

取缺陷的位置、形貌、尺寸,实现检测结果数字化存

储,解决了现有胶片射线检测可达性差、效率低、人 图 2 含盲孔、通孔缺陷钛合金对比试件中的缺陷位置示意

工依赖性高、污染重、胶片需要存放等问题 [8-9] 。然

(2)制作含相同尺寸(与图2尺寸相同)不同位

而目前国内增材制件内部缺陷CT检测方面的相应

置缺陷的钛合金对比试件1件,对比试件整体为圆

标准还不成熟,缺陷检测对比试块设计与制造缺少

柱体形状,圆柱直径为50 mm,依次在试件上表面边

相关试验验证依据。

缘处、中间处、中心处加工直径为0. 1,0. 2,0. 3,0. 4,

笔者针对航空增材SLM制件工业CT对比试块

0. 5,0. 6 mm的圆柱型盲孔缺陷,该对比试件中缺陷

的代表性问题,依次开展相同尺寸不同位置缺陷、盲 位置图3所示。

孔或通孔缺陷、试块柱面粗糙度、试块基体成型方式

对工业CT检测结果影响规律研究,为对比试块提供

可靠设计与制造依据,以推动工业CT技术在航空增

材SLM制件微小孔洞类缺陷检测工程中的应用,进

而保障飞机质量及安全。

1 试验方法

1.1 对比试件

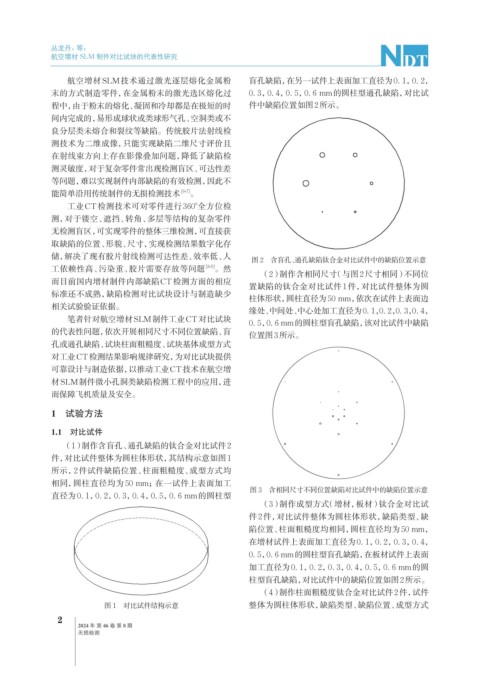

(1)制作含盲孔、通孔缺陷的钛合金对比试件2

件,对比试件整体为圆柱体形状,其结构示意如图1

所示,2件试件缺陷位置、柱面粗糙度、成型方式均

相同,圆柱直径均为50 mm;在一试件上表面加工

图 3 含相同尺寸不同位置缺陷对比试件中的缺陷位置示意

直径为0. 1,0. 2,0. 3,0. 4,0. 5,0. 6 mm的圆柱型

(3)制作成型方式(增材,板材)钛合金对比试

件2件,对比试件整体为圆柱体形状,缺陷类型、缺

陷位置、柱面粗糙度均相同,圆柱直径均为50 mm,

在增材试件上表面加工直径为0. 1,0. 2,0. 3,0. 4,

0. 5,0. 6 mm的圆柱型盲孔缺陷,在板材试件上表面

加工直径为0. 1,0. 2,0. 3,0. 4,0. 5,0. 6 mm的圆

柱型盲孔缺陷,对比试件中的缺陷位置如图2所示。

(4)制作柱面粗糙度钛合金对比试件2件,试件

图 1 对比试件结构示意 整体为圆柱体形状,缺陷类型、缺陷位置、成型方式

2

2024 年 第 46 卷 第 8 期

无损检测