Page 80 - 无损检测2024年第六期

P. 80

顾建平,等:

基于 VMD-HT 和深度学习的流噪环境腐蚀损伤声发射识别模型

样频率为 1 kHz~10 MHz。使用的传感器型号为

R3I-AST,其最大峰值灵敏度为120 dB,谐振频率为

10~40 kHz。

试验过程中,利用水泵为管道内部介质提供动

力,模拟管道运行过程中内部介质运动产生的流动

噪声。无缝钢管材料为20钢,其直径为32 mm,管

壁厚为3 mm。在管壁上预制圆锥形凹槽,凹槽直径

为4 mm,深为2 mm,用于滴加浓度为10%的盐酸

溶液。声发射传感器安装在距凹槽10 cm处, 与声发

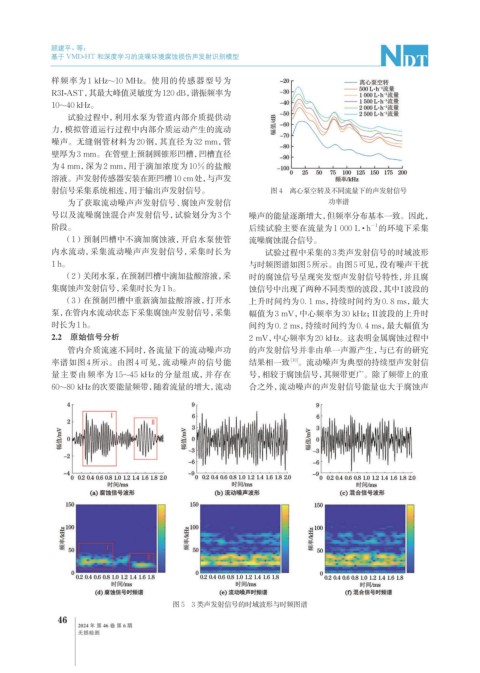

射信号采集系统相连,用于输出声发射信号。 图 4 离心泵空转及不同流量下的声发射信号

为了获取流动噪声声发射信号、腐蚀声发射信 功率谱

号以及流噪腐蚀混合声发射信号,试验划分为3个 噪声的能量逐渐增大,但频率分布基本一致。因此,

阶段。 后续试验主要在流量为1 000 L · h -1 的环境下采集

(1)预制凹槽中不滴加腐蚀液,开启水泵使管 流噪腐蚀混合信号。

内水流动,采集流动噪声声发射信号,采集时长为 试验过程中采集的3类声发射信号的时域波形

1 h。 与时频图谱如图5所示。由图5可见,没有噪声干扰

(2)关闭水泵,在预制凹槽中滴加盐酸溶液,采 时的腐蚀信号呈现突发型声发射信号特性,并且腐

集腐蚀声发射信号,采集时长为1 h。 蚀信号中出现了两种不同类型的波段,其中I波段的

(3)在预制凹槽中重新滴加盐酸溶液,打开水 上升时间约为0. 1 ms,持续时间约为0. 8 ms,最大

泵,在管内水流动状态下采集腐蚀声发射信号,采集 幅值为3 mV,中心频率为30 kHz;II波段的上升时

时长为1 h。 间约为0. 2 ms,持续时间约为0. 4 ms,最大幅值为

2.2 原始信号分析 2 mV,中心频率为20 kHz。这表明金属腐蚀过程中

管内介质流速不同时,各流量下的流动噪声功 的声发射信号并非由单一声源产生,与已有的研究

率谱如图 4 所示。由图 4 可见,流动噪声的信号能 结果相一致 [10] 。流动噪声为典型的持续型声发射信

量主要由频率为 15~45 kHz的分量组成,并存在 号,相较于腐蚀信号,其频带更广。除了频带上的重

60~80 kHz的次要能量频带,随着流量的增大,流动 合之外,流动噪声的声发射信号能量也大于腐蚀声

图 5 3 类声发射信号的时域波形与时频图谱

46

2024 年 第 46 卷 第 6 期

无损检测