Page 130 - 无损检测2024年第四期

P. 130

院企风采

形对其影响的规律,开发了基于 EMD 的脉冲涡 进行 Faster R-CNN 训练,及通过非极大值抑制

流信号降噪和特征提取方法,实现了塑性变形与 算法对预测结果进行融合。该灵活决策级融合策

疲劳复合损伤的解耦评价。研究结果发现,脉冲 略能从多种后处理图像中获取缺陷信息,已在系

涡流信号峰值时间和过零时间特征几乎不受疲劳 列实际工业样品上实现了缺陷的精确预测和评估。

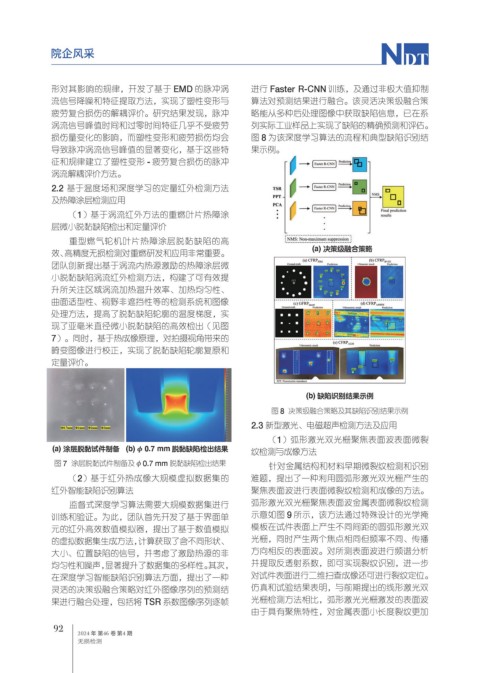

损伤量变化的影响,而塑性变形和疲劳损伤均会 图 8 为该深度学习算法的流程和典型缺陷识别结

导致脉冲涡流信号峰值的显著变化,基于这些特 果示例。

征和规律建立了塑性变形 - 疲劳复合损伤的脉冲

涡流解耦评价方法。

2.2 基于温度场和深度学习的定量红外检测方法

及热障涂层检测应用

(1)基于涡流红外方法的重燃叶片热障涂

层微小脱黏缺陷检出和定量评价

重型燃气轮机叶片热障涂层脱黏缺陷的高

效、高精度无损检测对重燃研发和应用非常重要。 (a) 决策级融合策略

团队创新提出基于涡流内热源激励的热障涂层微

小脱黏缺陷涡流红外检测方法,构建了可有效提

升所关注区域涡流加热温升效率、加热均匀性、

曲面适型性、视野非遮挡性等的检测系统和图像

处理方法,提高了脱黏缺陷轮廓的温度梯度,实

现了亚毫米直径微小脱黏缺陷的高效检出(见图

7)。同时,基于热成像原理,对拍摄视角带来的

畸变图像进行校正,实现了脱黏缺陷轮廓复原和

定量评价。

(b) 缺陷识别结果示例

图 8 决策级融合策略及其缺陷识别结果示例

2.3 新型激光、电磁超声检测方法及应用

(1)弧形激光双光栅聚焦表面波表面微裂

(a) 涂层脱黏试件制备 (b) 0.7 mm 脱黏缺陷检出结果 纹检测与成像方法

图 7 涂层脱黏试件制备及 0.7 mm 脱黏缺陷检出结果 针对金属结构和材料早期微裂纹检测和识别

(2)基于红外热成像大规模虚拟数据集的 难题,提出了一种利用圆弧形激光双光栅产生的

红外智能缺陷识别算法 聚焦表面波进行表面微裂纹检测和成像的方法。

监督式深度学习算法需要大规模数据集进行 弧形激光双光栅聚焦表面波金属表面微裂纹检测

训练和验证。为此,团队首先开发了基于界面单 示意如图 9 所示,该方法通过特殊设计的光学掩

元的红外高效数值模拟器,提出了基于数值模拟 模板在试件表面上产生不同间距的圆弧形激光双

的虚拟数据集生成方法,计算获取了含不同形状、 光栅,同时产生两个焦点相同但频率不同、传播

大小、位置缺陷的信号,并考虑了激励热源的非 方向相反的表面波。对所测表面波进行频谱分析

均匀性和噪声,显著提升了数据集的多样性。其次, 并提取反透射系数,即可实现裂纹识别,进一步

在深度学习智能缺陷识别算法方面,提出了一种 对试件表面进行二维扫查成像还可进行裂纹定位。

灵活的决策级融合策略对红外图像序列的预测结 仿真和试验结果表明,与前期提出的线形激光双

果进行融合处理,包括将 TSR 系数图像序列逐帧 光栅检测方法相比,弧形激光光栅激发的表面波

由于具有聚焦特性,对金属表面小长度裂纹更加

92

2024 年 第46 卷 第4 期

无损检测