Page 116 - 无损检测2023年第九期

P. 116

马加涛, 等:

四通道差分式超声应力检测仪的设计与实现

图4 四频率探头结构示意与实物

和应力分布情况进行探头和楔块位置的调整和固

定, 两接收探头最小间距为 15mm , 试验中相对位

置设置为60mm , 以验证仪器的均匀应力标定与测

试效果。

首先, 选用7N75铝合金试件进行临界折射纵

波 的 激 励 试 验, 工 件 尺 寸 为 25 mm×25 mm×

155mm ( 长 × 宽 × 高, 下 同), 其 纵 波 声 速 为

6260m · s 。楔块选用的材料为聚苯乙烯, 该材

-1

料中的声速为2337m · s , 根据式( 6 ) 计算得到临

-1

界折射角约为 22° 。检测仪激励发射探头, 信号经

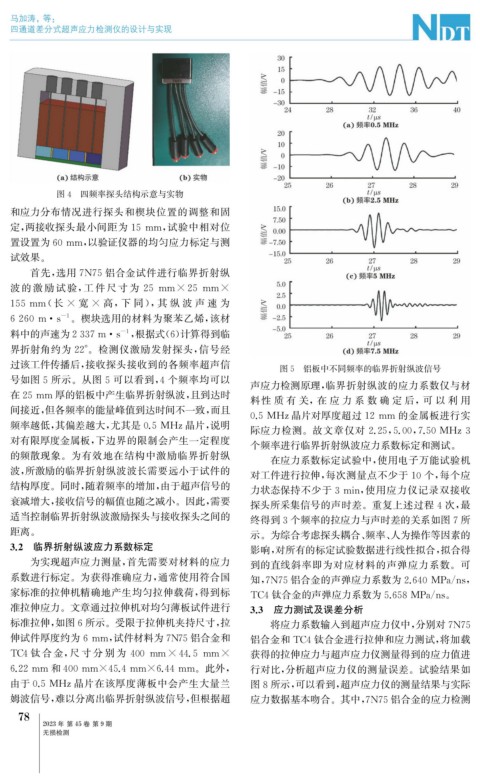

过该工件传播后, 接收探头接收到的各频率超声信 图5 铝板中不同频率的临界折射纵波信号

号如图5 所示。从图 5 可以看到, 4 个频率均可以

声应力检测原理, 临界折射纵波的应力系数仅与材

在25mm 厚的铝板中产生临界折射纵波, 且到达时

料性 质 有 关, 在 应 力 系 数 确 定 后, 可 以 利 用

间接近, 但各频率的能量峰值到达时间不一致, 而且

0.5MHz晶片对厚度超过12mm 的金属板进行实

频率越低, 其偏差越大, 尤其是0.5MHz晶片, 说明

际应力检测。故文章仅对 2.25 , 5.00 , 7.50MHz3

对有限厚度金属板, 下边界的限制会产生一定程度

个频率进行临界折射纵波应力系数标定和测试。

的频散现象。为有效地在结构中激励临界折射纵

在应力系数标定试验中, 使用电子万能试验机

波, 所激励的临界折射纵波波长需要远小于试件的 对工件进行拉伸, 每次测量点不少于10个, 每个应

结构厚度。同时, 随着频率的增加, 由于超声信号的 力状态保持不少于 3min , 使用应力仪记录双接收

衰减增大, 接收信号的幅值也随之减小。因此, 需要 探头所采集信号的声时差。重复上述过程4次, 最

适当控制临界折射纵波激励探头与接收探头之间的 终得到3个频率的拉应力与声时差的关系如图7所

距离。 示。为综合考虑探头耦合、 频率、 人为操作等因素的

3.2 临界折射纵波应力系数标定 影响, 对所有的标定试验数据进行线性拟合, 拟合得

为实现超声应力测量, 首先需要对材料的应力 到的直线斜率即为对应材料的声弹应力系数。可

系数进行标定。为获得准确应力, 通常使用符合国 知, 7N75铝合金的声弹应力系数为2.640MPa / ns ,

家标准的拉伸机精确地产生均匀拉伸载荷, 得到标 TC4钛合金的声弹应力系数为5.658MPa / ns 。

准拉伸应力。文章通过拉伸机对均匀薄板试件进行 3.3 应力测试及误差分析

标准拉伸, 如图6所示。受限于拉伸机夹持尺寸, 拉 将应力系数输入到超声应力仪中, 分别对7N75

伸试件厚度约为6mm , 试件材料为7N75铝合金和 铝合金和 TC4钛合金进行拉伸和应力测试, 将加载

TC4钛 合 金, 尺 寸 分 别 为 400 mm×44.5 mm× 获得的拉伸应力与超声应力仪测量得到的应力值进

6.22mm 和400mm×45.4mm×6.44mm 。此外, 行对比, 分析超声应力仪的测量误差。试验结果如

由于0.5MHz晶片在该厚度薄板中会产生大量兰 图8所示, 可以看到, 超声应力仪的测量结果与实际

姆波信号, 难以分离出临界折射纵波信号, 但根据超 应力数据基本吻合。其中, 7N75铝合金的应力检测

8

7

2023年 第45卷 第9期

无损检测