Page 114 - 无损检测2023年第九期

P. 114

马加涛, 等:

四通道差分式超声应力检测仪的设计与实现

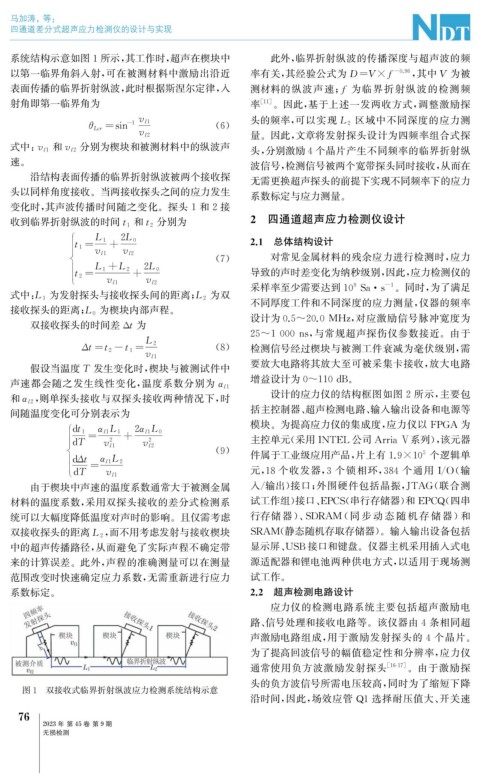

系统结构示意如图1所示, 其工作时, 超声在楔块中 此外, 临界折射纵波的传播深度与超声波的频

以第一临界角斜入射, 可在被测材料中激励出沿近 率有关, 其经验公式为 D=V× f -0.96 , 其中V 为被

表面传播的临界折射纵波, 此时根据斯涅尔定律, 入 测材料的纵波声速; 为临界折射纵波的检测频

f

射角即第一临界角为 率 [ 11 ] 。因此, 基于上述一发两收方式, 调整激励探

区域中不同深度的应力测

- 1 v l1 头的频率, 可以实现 L 2

θ Lcr = sin ( 6 )

量。因此, 文章将发射探头设计为四频率组合式探

v l2

分别为楔块和被测材料中的纵波声

式中: v l1 和v l2 头, 分别激励4个晶片产生不同频率的临界折射纵

速。

波信号, 检测信号被两个宽带探头同时接收, 从而在

沿结构表面传播的临界折射纵波被两个接收探 无需更换超声探头的前提下实现不同频率下的应力

头以同样角度接收。当两接收探头之间的应力发生

系数标定与应力测量。

变化时, 其声波传播时间随之变化。探头1和2接

分别为 2 四通道超声应力检测仪设计

收到临界折射纵波的时间 t 1 和 t 2

L 1 2L 0 2.1 总体结构设计

t 1= +

v l1 v l2 对常见金属材料的残余应力进行检测时, 应力

( 7 )

L 1+L 2 2 L 0 导致的声时差变化为纳秒级别, 因此, 应力检测仪的

t 2= +

v l1 v l2

采样率至少需要达到10 Sa · s 。同时, 为了满足

-1

9

为双

不同厚度工件和不同深度的应力测量, 仪器的频率

式中: L 1 为发射探头与接收探头间的距离; L 2

为楔块内部声程。

接收探头的距离; L 0

设计为0.5~20.0MHz , 对应激励信号脉冲宽度为

双接收探头的时间差 Δt 为

25~1000ns , 与常规超声探伤仪参数接近。由于

L 2

Δt= t 2- t 1= ( 8 ) 检测信号经过楔块与被测工件衰减为毫伏级别, 需

v l1

要放大电路将其放大至可被采集卡接收, 放大电路

假设当温度T 发生变化时, 楔块与被测试件中

增益设计为0~110dB 。

声速都会随之发生线性变化, 温度系数分别为α l1

设计的应力仪的结构框图如图2所示, 主要包

, 则单探头接收与双探头接收两种情况下, 时

和α l2

括主控制器、 超声检测电路、 输入输出设备和电源等

间随温度变化可分别表示为

模块。为提高应力仪的集成度, 应力仪以 FPGA 为

2 α l1 L 0

dt 1 α l1 L 1

= 2 + 主控单元( 采用INTEL公司 ArriaⅤ系列), 该元器

2

dT v l1 v l2

( 9 ) 件属于工业级应用产品, 片上有1.9×10 个逻辑单

5

dΔt α l1 L 2

=

dT v l1 元, 18 个收发器, 3 个锁相环, 384 个通用 I / O ( 输

由于楔块中声速的温度系数通常大于被测金属 入 / 输出) 接口; 外围硬件包括晶振, JTAG ( 联合测

材料的温度系数, 采用双探头接收的差分式检测系 试工作组) 接口、 EPCS ( 串行存储器) 和 EPCQ ( 四串

统可以大幅度降低温度对声时的影响。且仅需考虑 行存储 器)、 SDRAM ( 同 步 动 态 随 机 存 储 器) 和

, 而不用考虑发射与接收楔块 SRAM ( 静态随机存取存储器)。输入输出设备包括

双接收探头的距离L 2

中的超声传播路径, 从而避免了实际声程不确定带 显示屏、 USB接口和键盘。仪器主机采用插入式电

来的计算误差。此外, 声程的准确测量可以在测量 源适配器和锂电池两种供电方式, 以适用于现场测

范围改变时快速确定应力系数, 无需重新进行应力 试工作。

系数标定。 2.2 超声检测电路设计

应力仪的检测电路系统主要包括超声激励电

路、 信号处理和接收电路等。该仪器由4条相同超

声激励电路组成, 用于激励发射探头的 4 个晶片。

为了提高回波信号的幅值稳定性和分辨率, 应力仪

通常使用负方波激励发射探头 [ 16-17 ] 。由于激励探

头的负方波信号所需电压较高, 同时为了缩短下降

图1 双接收式临界折射纵波应力检测系统结构示意

沿时间, 因此, 场效应管 Q1 选择耐压值大、 开关速

7

6

2023年 第45卷 第9期

无损检测