Page 107 - 无损检测2023年第九期

P. 107

项兴华, 等:

水轮机涡轮螺栓多通道超声波应力智能监测系统

随时判断其安全性。

S t - 5

=1.8141+2×10 σ ( 2 )

S l

1 螺栓轴向预紧力检测的超声原理 即 σ=- 49943.118S l S t+90393.469 ( 3 )

/

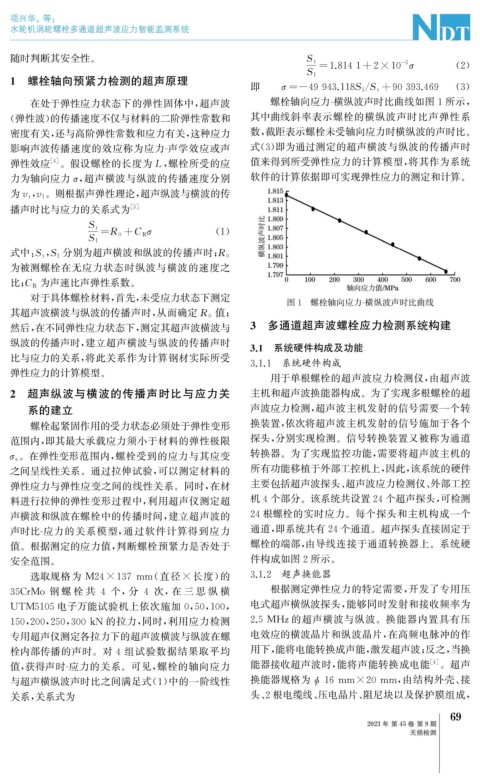

在处于弹性应力状态下的弹性固体中, 超声波 螺栓轴向应力 - 横纵波声时比曲线如图1所示,

( 弹性波) 的传播速度不仅与材料的二阶弹性常数和 其中曲线斜率表示螺栓的横纵波声时比声弹性系

密度有关, 还与高阶弹性常数和应力有关, 这种应力 数, 截距表示螺栓未受轴向应力时横纵波的声时比。

影响声波传播速度的效应称为应力 - 声学效应或声 式( 3 ) 即为通过测定的超声横波与纵波的传播声时

弹性效应 [ 4 ] 。假设螺栓的长度为L , 螺栓所受的应 值来得到所受弹性应力的计算模型, 将其作为系统

力为轴向应力σ , 超声横波与纵波的传播速度分别 软件的计算依据即可实现弹性应力的测定和计算。

, 。则根据声弹性理论, 超声纵波与横波的传

为 v tv l

播声时比与应力的关系式为 [ 5 ]

S t

= R 0+C R σ ( 1 )

S l

, 分别为超声横波和纵波的传播声时; R 0

式中: S t S l

为被测螺栓在无应力状态时纵波与横波的速度之

为声速比声弹性系数。

比; C R

对于具体螺栓材料, 首先, 未受应力状态下测定 图1 螺栓轴向应力 - 横纵波声时比曲线

值;

其超声波横波与纵波的传播声时, 从而确定 R 0

然后, 在不同弹性应力状态下, 测定其超声波横波与 3 多通道超声波螺栓应力检测系统构建

纵波的传播声时, 建立超声横波与纵波的传播声时

3.1 系统硬件构成及功能

比与应力的关系, 将此关系作为计算钢材实际所受

3.1.1 系统硬件构成

弹性应力的计算模型。

用于单根螺栓的超声波应力检测仪, 由超声波

2 超声纵波与横波的传播声时比与应力关 主机和超声波换能器构成。为了实现多根螺栓的超

系的建立 声波应力检测, 超声波主机发射的信号需要一个转

螺栓起紧固作用的受力状态必须处于弹性变形 换装置, 依次将超声波主机发射的信号施加于各个

范围内, 即其最大承载应力须小于材料的弹性极限 探头, 分别实现检测。信号转换装置又被称为通道

。在弹性变形范围内, 螺栓受到的应力与其应变 转换器。为了实现监控功能, 需要将超声波主机的

σ e

之间呈线性关系。通过拉伸试验, 可以测定材料的 所有功能移植于外部工控机上, 因此, 该系统的硬件

弹性应力与弹性应变之间的线性关系。同时, 在材 主要包括超声波探头、 超声波应力检测仪、 外部工控

料进行拉伸的弹性变形过程中, 利用超声仪测定超 机4个部分。该系统共设置24个超声探头, 可检测

声横波和纵波在螺栓中的传播时间, 建立超声波的 24根螺栓的实时应力。每个探头和主机构成一个

声时比 - 应力的关系模型, 通过软件计算得到应力 通道, 即系统共有24个通道。超声探头直接固定于

值。根据测定的应力值, 判断螺栓预紧力是否处于 螺栓的端部, 由导线连接于通道转换器上。系统硬

安全范围。 件构成如图2所示。

选取规格为 M24×137 mm ( 直径 × 长度) 的 3.1.2 超声换能器

35CrMo 钢 螺 栓 共 4 个, 分 4 次, 在 三 思 纵 横 根据测定弹性应力的特定需要, 开发了专用压

电式超声横纵波探头, 能够同时发射和接收频率为

UTM5105电子万能试验机上依次施加 0 , 50 , 100 ,

150 , 200 , 250 , 300kN 的拉力, 同时, 利用应力检测 2.5MHz的超声横波与纵波。换能器内置具有压

专用超声仪测定各拉力下的超声波横波与纵波在螺 电效应的横波晶片和纵波晶片, 在高频电脉冲的作

栓内部传播的声时。对 4 组试验数据结果取平均 用下, 能将电能转换成声能, 激发超声波; 反之, 当换

值, 获得声时 - 应力的关系。可见, 螺栓的轴向应力 能器接收超声波时, 能将声能转换成电能 [ 4 ] 。超声

与超声横纵波声时比之间满足式( 1 ) 中的一阶线性 换能器规格为 ϕ 16mm×20mm , 由结构外壳、 接

关系, 关系式为 头、 2根电缆线、 压电晶片、 阻尼块以及保护膜组成,

9

6

2023年 第45卷 第9期

无损检测