Page 38 - 无损检测2023年第六期

P. 38

李卫平, 等:

真空氦检漏技术在ITER 项目中的应用

生的污染性气体和杂质排出屏蔽模块, 预烘烤操作 真空室内需保持较高真空度, 避免造成产品表面

示意如图6所示。 氧化。

4.2 温度监测

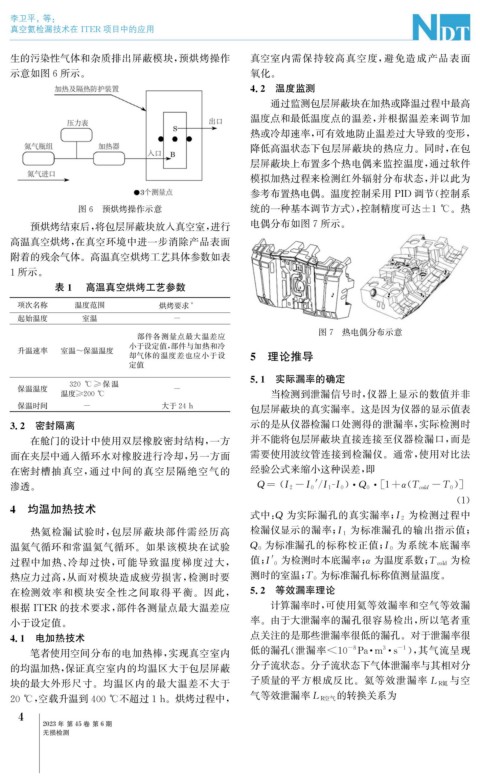

通过监测包层屏蔽块在加热或降温过程中最高

温度点和最低温度点的温差, 并根据温差来调节加

热或冷却速率, 可有效地防止温差过大导致的变形,

降低高温状态下包层屏蔽块的热应力。同时, 在包

层屏蔽块上布置多个热电偶来监控温度, 通过软件

模拟加热过程来检测红外辐射分布状态, 并以此为

参考布置热电偶。温度控制采用 PID 调节( 控制系

图6 预烘烤操作示意 统的一种基本调节方式), 控制精度可达±1℃ 。热

预烘烤结束后, 将包层屏蔽块放入真空室, 进行 电偶分布如图7所示。

高温真空烘烤, 在真空环境中进一步消除产品表面

附着的残余气体。高温真空烘烤工艺具体参数如表

1所示。

表1 高温真空烘烤工艺参数

项次名称 温度范围 烘烤要求 *

起始温度 室温 -

图7 热电偶分布示意

部件各测量点最大温差应

小于设定值, 部件与加热和冷

升温速率 室温~保温温度

却气体的温度差也应小于设 5 理论推导

定值

5.1 实际漏率的确定

320 ℃ ≥ 保 温

保温温度 -

温度≥200℃ 当检测到泄漏信号时, 仪器上显示的数值并非

保温时间 - 大于24h 包层屏蔽块的真实漏率。这是因为仪器的显示值表

3.2 密封隔离 示的是从仪器检漏口处测得的泄漏率, 实际检测时

在舱门的设计中使用双层橡胶密封结构, 一方 并不能将包层屏蔽块直接连接至仪器检漏口, 而是

面在夹层中通入循环水对橡胶进行冷却, 另一方面 需要使用波纹管连接到检漏仪。通常, 使用对比法

在密封槽抽真空, 通过中间的真空层隔绝空气的 经验公式来缩小这种误差, 即

(

渗透。 Q= I 2- I 0 ' / I 1 - I 0 ) · Q 0 ·[ 1+ α ( T cold -T 0 )]

( 1 )

4 均温加热技术

式中: Q 为实际漏孔的真实漏率; I 2 为检测过程中

热氦检漏试验时, 包层屏蔽块部件需经历高 检漏仪显示的漏率; I 1 为标准漏孔的输出指示值;

温氦气循环和常温氦气循环。如果该模块在试验 Q 0 为标准漏孔的标称校正值; I 0 为系统本底漏率

为检

过程中加热、 冷却过快, 可能导致温度梯度过大, 值; I' 0 为检测时本底漏率; α 为温度系数; T cold

热应力过高, 从而对模块造成疲劳损害, 检测时要 测时的室温; T 0 为标准漏孔标称值测量温度。

5.2 等效漏率理论

在检测效率和模块安全性之间取得平衡。因此,

根据ITER 的技术要求, 部件各测量点最大温差应 计算漏率时, 可使用氦等效漏率和空气等效漏

率。由于大泄漏率的漏孔很容易检出, 所以笔者重

小于设定值。

4.1 电加热技术 点关注的是那些泄漏率很低的漏孔。对于泄漏率很

-1

-8

3

笔者使用空间分布的电加热棒, 实现真空室内 低的漏孔( 泄漏率 <10 Pa · m · s ), 其气流呈现

的均温加热, 保证真空室内的均温区大于包层屏蔽 分子流状态。分子流状态下气体泄漏率与其相对分

块的最大外形尺寸。均温区内的最大温差不大于 子质量的平方根成反比。氦等效泄漏率 L R 氦 与空

气等效泄漏率L R 空气 的转换关系为

20℃ , 空载升温到400℃不超过1h 。烘烤过程中,

4

2023年 第45卷 第6期

无损检测