Page 108 - 无损检测2023年第四期

P. 108

张志文, 等:

皮带轮式相控阵钢轨探伤车的研制

型式的设备 [ 5-6 ] 。其中探伤仪灵敏度高, 灵活性好,

但稳定性差, 受人为因素影响较大 [ 7 ] , 作业效率较低

( 仅2~3km · h ), 成本高, 此外, 存在较大的安全

-1

隐患 [ 8 ] 。相比人工探伤,车载探伤系统具有效率

高、 扫查全面、 操作安全、 探伤记录完整可靠等优

点 [ 9 ] 。国内大型钢轨探伤车对轨腰纵向水平裂纹、

螺栓孔出波率较高, 但受常规超声技术及系统布局、

对中不良、 扎轮等因素制约, 轨头核伤检出率不稳

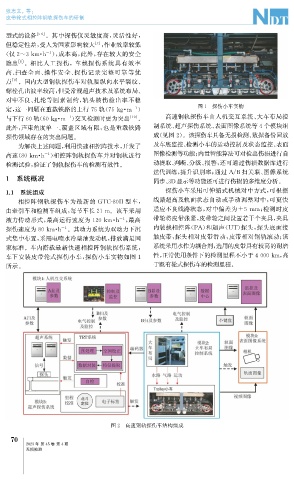

图1 探伤小车实物

-1

定, 这一问题在重载铁路的上行75轨( 75k g m )

·

与下行60轨( 60k g m ) 交叉检测时更为突出 [ 10 ] 。 高速钢轨探伤车由人机交互系统、 大车布局控

·

-1

此外, 声束角度单一、 覆盖区域有限, 也是重载铁路 制系统、 超声探伤系统、 表面图像系统等4个模块组

成( 见图2 )。该探伤车具备无损检测、 数据备份回放

探伤领域存在的突出问题。

为解决上述问题, 利用快速相控阵技术, 开发了 及车底监控、 检测小车的运动控制及状态监控、 表面

图像检测等功能; 内置智能算法可对检出伤损进行自

高速( 80km · h ) 相控阵钢轨探伤车并对钢轨进行

-1

动提取、 判断、 分级、 报警, 还可通过伤损数据库进行

检测试验, 验证了钢轨探伤车的检测有效性。

迭代训练, 提升识别率; 通过 A / B扫关联、 图像系统

1 系统概况 同步、 3D显示等功能还可进行伤损的多维度分析。

1.1 系统组成 探伤小车采用可伸缩式机械对中方式, 可根据

线路超高及轨面状态自动或手动调整对中, 可更快

相控阵钢轨探伤车为最新的 GTC-80II型车,

由牵引车和检测车组成, 每节车长21m 。该车采用 适应不良线路状态, 对中偏差为±5mm ; 检测时皮

带轮将皮带张紧, 皮带轮之间设置若干个夹具, 夹具

液力传动形式, 最高运行速度为120km · h , 最高

-1

探伤速度为80km · h 。其动力系统为双动力下沉 内装载相控阵( PA ) 和超声( UT ) 探头, 探头底面接

-1

式集中布置, 采用电喷水冷柴油发动机, 排放满足国 触皮带, 探头相对皮带滑动, 皮带相对钢轨滚动; 该

系统采用水作为耦合剂, 选用的皮带具有较高的耐磨

家标准。车内搭载最新快速相控阵钢轨探伤系统,

性, 正常使用条件下的检测里程不小于4000km , 高

车下安装皮带轮式探伤小车, 探伤小车实物如图 1

所示。 于既有轮式探伤车的检测里程。

图2 高速钢轨探伤车结构组成

7

0

2023年 第45卷 第4期

无损检测