Page 61 - 无损检测2023年第二期

P. 61

黄姗姗, 等:

基于经验模态分解的钢丝绳缺陷漏磁检测

极弱相关或无相关。将相关系数低于0.2的分量认 应的波峰、 波谷信号。

定为噪声, 重构时直接舍弃; 将相关系数在0.2~0.4 3 结语

间的分量做进一步降噪, 提取其中包含的微弱有用

信息, 作为重构分量。最后加上相关性在 0.4 以上 以常见的钢丝绳损伤形式 - 断丝损伤为研究对

的IMF分量, 完成信号重构。重构后的漏磁检测信 象, 先通过小波方法去掉原信号的噪声, 然后使用

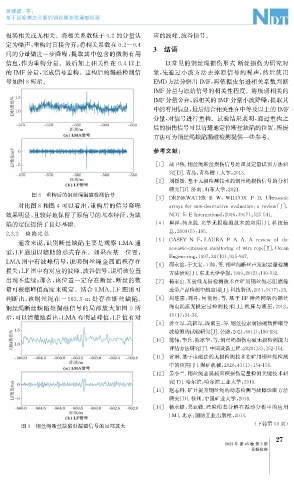

号如图8所示。 EMD方法分解出IMF , 再依据皮尔逊相关系数判断

IMF分量与原始信号的相关性程度。将极弱相关的

IMF分量舍弃, 弱相关的IMF分量小波降噪, 提取其

中的有用信息, 最后结合相关性在中等及以上的IMF

分量, 对信号进行重构。试验结果表明, 通过重构之

后的损伤信号可以清楚地定位断丝缺陷的位置, 所提

方法可为钢丝绳缺陷漏磁检测提供一些参考。

参考文献:

[ 1 ] 战卫侠. 钢丝绳断丝损伤信号处理及定量识别方法研

究[ D ] . 青岛: 青岛理工大学, 2013.

[ 2 ] 刘媛媛. 基于无损检测技术的钢丝绳损伤信号的分析

研究[ D ] . 济南: 山东大学, 2021.

图8 重构后的钢丝绳漏磁检测信号

[ 3 ] DRINKWATER B W , WILCOX P D.Ultrasonic

对比图8和图4可以看出, 重构后的信号降噪 arra y sfornon-destructiveevaluation : areview [ J ] .

效果明显, 且较好地保留了原信号的基本特征, 为缺 NDT & EInternational , 2006 , 39 ( 7 ): 525-541.

[ 4 ] 崔洋, 韩永胜. 光学无损检测技术的应用[ J ] . 科技信

陷的定位提供了良好基础。

2.3.3 缺陷定位 息, 2009 ( 5 ): 195.

通常来说, 识别断丝缺陷主要是观察 LMA 通 [ 5 ] CASEY N F , LAURA P A A.A review ofthe

acoustic-emissionmonitorin gofwirero p e [ J ] .Ocean

道, LF通道以辅助的形式存在。如果在某一位置,

En g ineerin g , 1997 , 24 ( 10 ): 935-947.

LMA 图中有波峰信号, 说明钢丝绳金属面积存在 [ 6 ] 邵永波, 于大安, 王师, 等. 钢丝绳断丝声发射定量检测

损失; LF图中有对应的波峰、 波谷信号, 说明该位置

方法研究[ J ] . 东北大学学报, 1999 , 20 ( 2 ): 130-132.

出现不连续; 那么, 该位置一定存在断丝, 断丝的数 [ 7 ] 杨家山.X射线无损检测技术在矿用钢丝绳芯阻燃输

量可根据峰值高度来确定。结合 LMA 、 LF 图谱可 送带产品检测中的应用[ J ] . 科技资讯, 2011 , 9 ( 17 ): 23.

判断出, 该钢丝绳在 -563.3m 处存在断丝缺陷。 [ 8 ] 周继惠, 刘丹, 何悦海, 等. 基于 BP 神经网络的钢丝

钢丝绳断丝缺陷处漏磁信号的局部放大如图 9 所 绳电涡流无损定量检测技术[ J ] . 机床与液压, 2012 ,

示, 可以清楚地看出, LMA 有明显峰值, LF 值有对 40 ( 1 ): 34-38.

[ 9 ] 蒋立军, 武新军, 段淑玉, 等. 钢丝拉索腐蚀磁致伸缩导

波检测的试验研究[ J ] . 公路, 2021 , 66 ( 1 ): 180-184.

[ 10 ] 范伟, 李兵, 陈冰华, 等. 钢丝绳损伤电磁无损检测能力

评估方法研究[ J ] . 中国设备工程, 2020 ( 13 ): 152-154.

[ 11 ] 常琳. 基于电磁法的无损检测技术在矿用钢丝绳检测

中的应用[ J ] . 煤矿机械, 2020 , 41 ( 1 ): 154-156.

[ 12 ] 晏小兰. 钢丝绳金属截面积损伤定量检测关键技术研

究[ D ] . 哈尔滨: 哈尔滨工业大学, 2019.

[ 13 ] 赵志科. 矿井提升钢丝绳的动态检测与故障诊断方法

研究[ D ] . 徐州: 中国矿业大学, 2018.

[ 14 ] 杨永锋, 吴亚锋. 经验模态分解在振动分析中的应用

[ M ] . 北京: 国防工业出版社, 2013.

图9 钢丝绳断丝缺陷处漏磁信号的局部放大 ( 下转第59页)

7

2

2023年 第45卷 第2期

无损检测