Page 83 - 无损检测2022年第九期

P. 83

沈常宇,等:

承压类管道内壁损伤缺陷的低频电磁检测

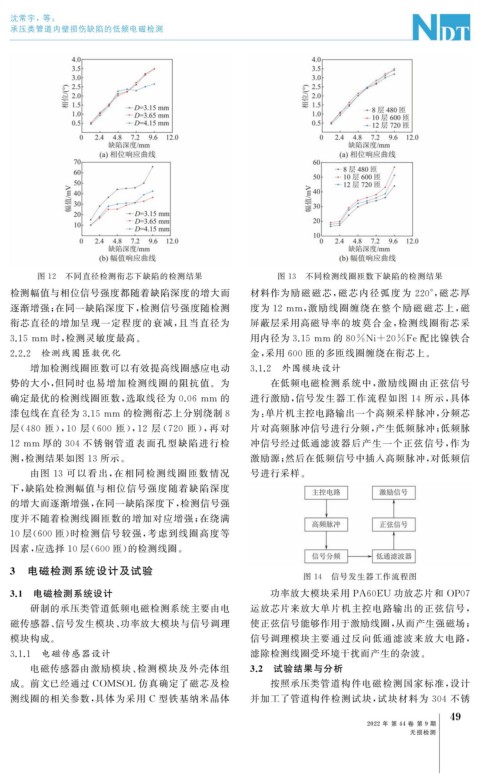

图 12 不同直径检测衔芯下缺陷的检测结果 图 13 不同检测线圈匝数下缺陷的检测结果

检测幅值与相位信号强度都随着缺陷深度的增大而 材料作为励磁磁芯, 磁芯内径弧度为 220° , 磁芯厚

逐渐增强; 在同一缺陷深度下, 检测信号强度随检测 度为 12mm , 激励线圈缠绕在整个励磁磁芯上, 磁

衔芯直径的增加呈现一定程度的衰减, 且当直径为 屏蔽层采用高磁导率的坡莫合金, 检测线圈衔芯采

3.15mm 时, 检测灵敏度最高。 用内径为 3.15mm 的 80%Ni+20%Fe配比镍铁合

2.2.2 检测线圈匝数优化 金, 采用 600 匝的多匝线圈缠绕在衔芯上。

增加检测线圈匝数可以有效提高线圈感应电动 3.1.2 外围模块设计

势的大小, 但同时也易增加检测线圈的阻抗值。为 在低频电磁检测系统中, 激励线圈由正弦信号

确定最优的检测线圈匝数, 选取线径为 0.06mm 的 进行激励, 信号发生器工作流程如图 14 所示, 具体

漆包线在直径为3.15mm 的检测衔芯上分别绕制8 为: 单片机主控电路输出一个高频采样脉冲, 分频芯

层( 480 匝), 10 层 ( 600 匝), 12 层 ( 720 匝), 再 对 片对高频脉冲信号进行分频, 产生低频脉冲; 低频脉

12mm 厚的 304 不锈钢管道表面孔型缺陷进行检 冲信号经过低通滤波器后产生一个正弦信号, 作为

测, 检测结果如图 13 所示。 激励源; 然后在低频信号中插入高频脉冲, 对低频信

由图 13 可以看出, 在相同检测线圈匝 数情况 号进行采样。

下, 缺陷处检测幅值与相位信号强度随着缺陷深度

的增大而逐渐增强, 在同一缺陷深度下, 检测信号强

度并不随着检测线圈匝数的增加对应增强; 在绕满

10 层( 600 匝) 时检测信号较强, 考虑到线圈高度等

因素, 应选择 10 层( 600 匝) 的检测线圈。

3 电磁检测系统设计及试验 图 14 信号发生器工作流程图

3.1 电磁检测系统设计 功率放大模块采用 PA60EU 功放芯片和 OP07

研制的承压类管道低频电磁检测系统主要由电 运放芯片来放大单片机主控电路输出的正弦信号,

磁传感器、 信号发生模块、 功率放大模块与信号调理 使正弦信号能够作用于激励线圈, 从而产生强磁场;

模块构成。 信号调理模块主要通过反向低通滤波来放大电路,

3.1.1 电磁传感器设计 滤除检测线圈受环境干扰而产生的杂波。

电磁传感器由激励模块、 检测模块及外壳体组 3.2 试验结果与分析

成。前文已经通过 COMSOL 仿真确定了磁芯及检 按照承压类管道构件电磁检测国家标准, 设计

测线圈的相关参数, 具体为采用 C 型铁基纳米晶体 并加工了管道构件检测试块, 试块材料为 304 不锈

9

4

2022 年 第 44 卷 第 9 期

无损检测