Page 83 - 无损检测2022年第八期

P. 83

乔江伟,等:

近场对相控阵超声 TCG 校准的影响

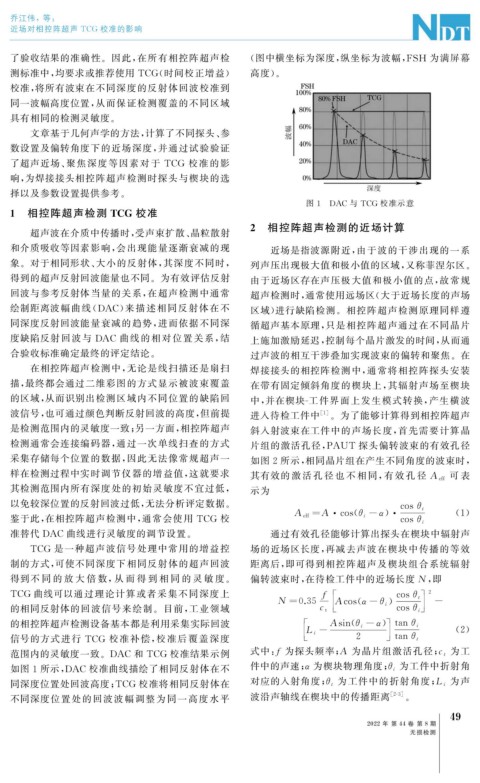

了验收结果的准确性。因此, 在所有相控阵超声检 ( 图中横坐标为深度, 纵坐标为波幅, FSH 为满屏幕

测标准中, 均要求或推荐使用 TCG ( 时间校正增益) 高度)。

校准, 将所有波束在不同深度的反射体回波校准到

同一波幅高度位置, 从而保证检测覆盖的不同区域

具有相同的检测灵敏度。

文章基于几何声学的方法, 计算了不同探头、 参

数设置及偏转角度下的近场深度, 并通过试验验证

了超声近场、 聚焦深度等因素对于 TCG 校 准的影

响, 为焊接接头相控阵超声检测时探头与楔块的选

择以及参数设置提供参考。

图 1 DAC 与 TCG 校准示意

1 相控阵超声检测 TCG 校准

2 相控阵超声检测的近场计算

超声波在介质中传播时, 受声束扩散、 晶粒散射

和介质吸收等因素影响, 会出现能量逐渐衰减的现 近场是指波源附近, 由于波的干涉出现的一系

象。对于相同形状、 大小的反射体, 其深度不同时, 列声压出现极大值和极小值的区域, 又称菲涅尔区。

得到的超声反射回波能量也不同。为有效评估反射 由于近场区存在声压极大值和极小值的点, 故常规

回波与参考反射体当量的关系, 在超声检测中通常 超声检测时, 通常使用远场区( 大于近场长度的声场

绘制距离波幅曲线( DAC ) 来描述相同反射体在不 区域) 进行缺陷检测。相控阵超声检测原理同样遵

同深度反射回波能量衰减的趋势, 进而依据不同深 循超声基本原理, 只是相控阵超声通过在不同晶片

度缺陷反射回波与 DAC 曲线的相对位置关系, 结 上施加激励延迟, 控制每个晶片激发的时间, 从而通

合验收标准确定最终的评定结论。 过声波的相互干涉叠加实现波束的偏转和聚焦。在

在相控阵超声检测中, 无论是线扫描还是扇扫 焊接接头的相控阵检测中, 通常将相控阵探头安装

描, 最终都会通过二维彩图的方式显示被波束覆盖 在带有固定倾斜角度的楔块上, 其辐射声场至楔块

的区域, 从而识别出检测区域内不同位置的缺陷回 中, 并在楔块 - 工件界面上发生模式转换, 产生横波

波信号, 也可通过颜色判断反射回波的高度, 但前提 进入待检工件中 [ 1 ] 。为了能够计算得到相控阵超声

是检测范围内的灵敏度一致; 另一方面, 相控阵超声 斜入射波束在工件中的声场长度, 首先需要计算晶

检测通常会连接编码器, 通过一次单线扫查的方式 片组的激活孔径, PAUT 探头偏转波束的有效孔径

采集存储每个位置的数据, 因此无法像常规超声一 如图 2 所示, 相同晶片组在产生不同角度的波束时,

样在检测过程中实时调节仪器的增益值, 这就要求 可 表

其有效的 激 活 孔 径 也 不 相 同, 有 效 孔 径 A eff

其检测范围内所有深度处的初始灵敏度不宜过低, 示为

以免较深位置的反射回波过低, 无法分析评定数据。

A eff=A· cos ( θ i - α ) · cosθ t ( 1 )

鉴于此, 在相控阵超声检测中, 通常会使用 TCG 校

cosθ i

准替代 DAC 曲线进行灵敏度的调节设置。 通过有效孔径能够计算出探头在楔块中辐射声

TCG 是一种超声波信号处理中常用的增益控 场的近场区长度, 再减去声波在楔块中传播的等效

制的方式, 可使不同深度下相同反射体的超声回波 距离后, 即可得到相控阵超声及楔块组合系统辐射

得到不 同 的 放 大 倍 数, 从 而 得 到 相 同 的 灵 敏 度。 偏转波束时, 在待检工件中的近场长度 N , 即

TCG 曲线可以通过理论计算或者采集不同深度上 f cosθ t 2

N = 0.35 Acos ( α- θ i ) -

的相同反射体的回波信号来绘制。目前, 工业领域 c t cosθ i

的相控阵超声检测设备基本都是利用采集实际回波 Asin ( θ i - α )tanθ i

L i - ( 2 )

信号的方式进行 TCG 校准补偿, 校准后覆 盖深度 2 tanθ t

范围内的灵敏度一致。 DAC 和 TCG 校准结果示例 式中: 为探头频率; A 为晶片组激活孔径; c t 为工

f

如图 1 所示, DAC 校准曲线描绘了相同反射体在不 件中的声速; α 为楔块物理角度; θ i 为工件中折射角

同深度位置处回波高度; TCG 校准将相同反射体在 对应的入射角度; θ t 为工件中的折射角度; L i 为声

不同深度位置处的回波波幅调整为同一高 度水平 波沿声轴线在楔块中的传播距离 [ 2-3 ] 。

9

4

2022 年 第 44 卷 第 8 期

无损检测