Page 116 - 无损检测2022年第五期

P. 116

院企风采

压应力,焊前残余应力为 169~330 MPa,焊后

残余应力为 145~323 MPa。每个叶片焊接后平

均有 7 个残余应力超过 0.3 倍屈服强度的点,热

处理后平均有 3 个残余应力超过 0.3 倍屈服强度

的点。图 4,5 为内壁热处理前,后的应力分布。

图 1 低应力增材系统外观

1.2 焊后热处理对复杂旋转体残余应力分布的影响

超声已被证明对金属材料具有良好的穿透性, 图 4 内壁热处理前的应力分布

而残余应力超声检测方法具有良好的现场适应性,

利用声弹性理论中声速与应力的物理关系,可实

现焊接构件内部残余应力的有效无损检测。典型

的残余应力超声无损检测系统构成如图 2 所示。

不同的焊接熔化温度和焊接工艺会产生不同

的焊接残余应力值和分布。复杂旋转体形状复杂 图 5 内壁热处理后的应力分布

(见图 3),容易形成大面积焊接残余应力集中 1.3 薄壁平板焊接残余应力调控

区域。过度的焊接残余应力集中是焊接件变形和

焊接残余应力是工程中最常见的残余应力,由

开裂的主要原因,而变形和开裂将直接破坏构件

的完整性,威胁到构件在使用过程中的稳定性和 于不均匀温度场的影响,焊缝及热影响区内产生了

较大的残余拉应力。为了验证超声空化消除或均化

安全性。热处理工艺是消除焊接残余应力的传统

方法,但复杂旋转体结构复杂,其叶片和主体由 焊接残余拉应力的效果,利用残余应力超声空化调

控系统对薄壁焊接平板的残余应力进行调控(见图

不同的材料焊接而成。在热处理过程中,复杂旋

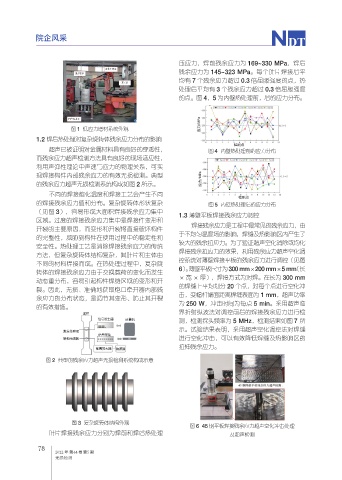

转体的焊接残余应力由于交换载荷的变化而发生 6)。薄壁平板尺寸为300 mm×200 mm×5 mm (长

× 宽 × 厚),焊接方式为对焊。在长为 300 mm

动态重分布,容易引起构件焊缝区域的变形和开

裂。因此,无损、准确地获取炮口牵开器内部残 的焊缝上平均划分 20 个点,对每个点进行空化冲

击,变幅杆端面距离焊缝表面为 1 mm,超声功率

余应力的分布状态,是调节其变形、防止其开裂

的有效措施。 为 250 W,冲击时间为每点 5 min。采用超声临

界折射纵波法对调控前后的焊接残余应力进行检

测,检测探头频率为 5 MHz,检测结果如图 7 所

示。试验结果表明,采用超声空化调控法对焊缝

进行空化冲击,可以有效降低焊缝及热影响区的

拉伸残余应力。

图 2 典型的残余应力超声无损检测系统构成示意

图 3 复杂旋转体结构外观

图 6 45 钢平板焊接残余应力超声空化冲击处理

叶片焊接残余应力分别为焊前和焊后热处理 及超声检测

78

2022 年 第44 卷 第5 期

无损检测