Page 37 - 无损检测2022年第四期

P. 37

韩 波,等:

连续 SiC 纤维钛基复合材料制件的超声底波监控检测

1.2 试验件的制备工艺和结构

试验采用的 TMCs整体叶环结构和检测方向如图

3所示。 TMCs整体叶环制作流程为: ①先将钛合金锻

造成环状毛坯, 切割为两个环; ②在内侧环面加工出 U

形环槽, 在槽内缠绕排布涂覆钛合金的 SiC 纤维预制

体; ③用钛合金外环覆盖封装环槽, 焊接密封接缝以保

证真空环境, 再进行热等静压, 最后完成机械加工。

纤维束的上、 下端面和内圆周与钛合金内环接

触, 纤维束的外圆周与钛合金外环接触, 形成 4 个结

合界 面。 TMCs 整 体 叶 环 外 径 为 300 mm , 高 度 为

40mm , 叶环中纤维束截面尺寸约为10mm×10mm

( 长×宽), 端面检测时纤维束埋深为15mm 。

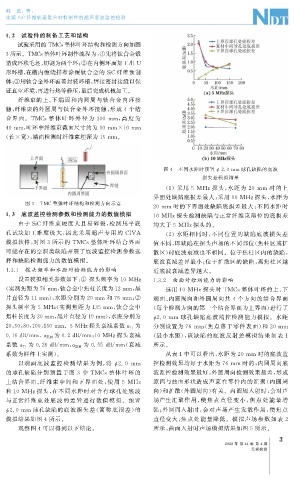

图 4 不同水距时预置 ϕ 2.0mm 球孔缺陷的底波

损失差模拟结果

( 1 )采用 5 MHz探头, 水距为 20 mm 时的上

界面处缺陷底损差最大; 采用 10MHz探头, 水距为

图 3 TMC 整体叶环结构和检测方向示意

20mm 时的下界面处缺陷底损差最大; 不同水距时

1.3 底波监控检测参数和检测能力的数值模拟 10MHz探头检测缺陷与正常纤维束部位的底损差

由于 SiC 纤维束硬度大且易碎裂, 检测用平底 均大于 5MHz探头的。

孔试块加工难度极大, 因此采用超声专用的 CIVA ( 2 )水距相同时, 不同位置的缺陷底波损失差

模拟软件, 对图 3 所示的 TMCs整体叶环结合界面 值不同, 即缺陷在探头声场的不同部位( 焦柱区或扩

可能存在的空洞类缺陷开展了底波监控检测参数选 散区) 时底波衰减也不相同。位于焦柱区内的缺陷,

择和缺陷检测能力的数值模拟。 底波衰减差异最小; 位于扩散区的缺陷, 离焦柱区越

1.3.1 探头频率和水距对检测能力的影响 近底波衰减差异越大。

设置模拟相关参数如下: ① 探头频率为10MHz 1.3.2 曲面对检测能力的影响

( 实测焦距为76mm , 钛合金中焦柱长度为12mm , 晶 选用 10 MHz探头对 TMCs整体叶环的上、 下

片直径为11mm ), 水距分别为 20mm 和 76mm ; ② 端面、 内圆周向和外圆周向共 4 个方向的结合界面

探头频率为 5 MHz ( 实测焦距为 135mm , 钛合金中 ( 每个检测方向的第一个结合界面为上界面) 进行了

焦柱长度为20mm , 晶片直径为19mm ), 水距分别为 ϕ 2.0 mm 球孔缺陷底波监控检测能力模拟。水距

为

20 , 50 , 80 , 100 , 150mm 。 5MHz探头衰减系数 α Ti 分别设置为 76 mm ( 焦点落于零件表面) 和 20mm

0.16dB / mm , α 复材 为0.2dB / mm ; 10MHz探头衰减 ( 最小水距), 该缺陷的底波反射差模拟结果如表 1

为 0.26dB / mm , α 复材 为 0.55dB / mm ( 衰减 所示。

系数 α Ti

系数为样件上实测)。 从表 1 中可以看出, 水距为 20mm 时的底波监

ϕ

以端面底波监控检 测 结 果 为 例, 将 2.0 mm 控检测效果均好于水距为 76mm 时的; 内圆周向底

的球孔缺陷分别预置于图 3 中 TMCs 整体叶环的 波监控检测效果最好, 外圆周向检测效果最差, 形成

上结合界面、 纤维束中间和下界面处, 使用 5 MHz 原因与曲面形状造成声束在零件内的汇聚( 内圆周

和10MHz探头, 在不同水距时对含有球孔处底波 向) 和扩散( 外圆周向) 有关。内圆周入射时, 会对声

与正常纤维束处底波的差异进行数值模拟。预置 场产生汇聚作用, 使焦点直径变小, 焦点处能量增

ϕ 2.0mm 球孔缺陷的底波损失差( 简称底损差) 的 强; 外圆周入射时, 会对声场产生发散作用, 使焦点

模拟结果如图 4 所示。 直径变大, 焦点处能量降低。模拟声场参数如表 2

观察图 4 可以得到以下结论。 所示, 曲面入射时声场模拟结果如图 5 所示。

3

2022 年 第 44 卷 第 4 期

无损检测